3D-Vakuumlöten für High-Speed-Anwendungen

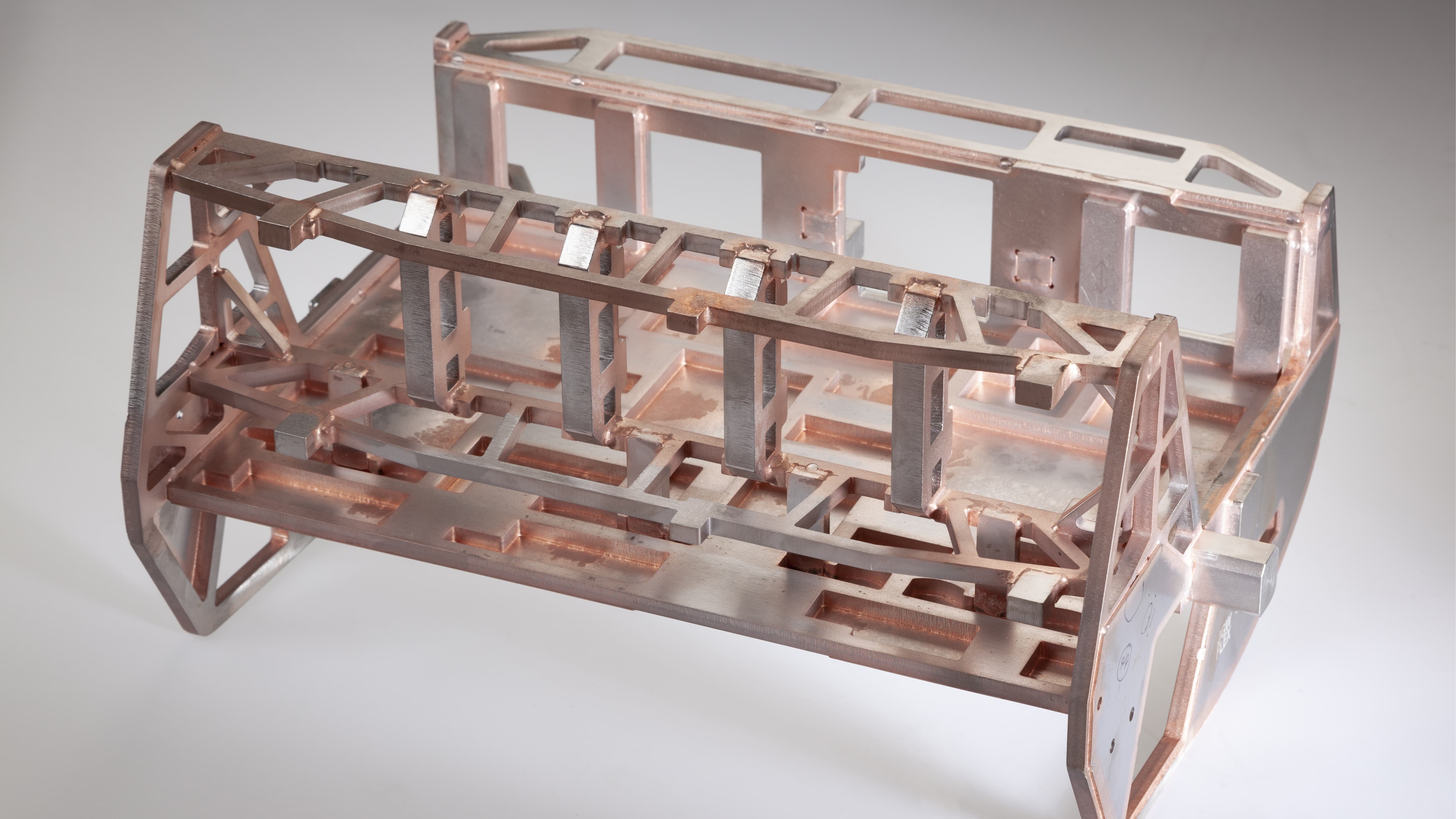

Komplexe Hohlkörper oder Bauteile können durch 3D-Vakuumlöten effizient und innovativ gefertigt werden. Einzelstücke werden dabei in einem Prozess löttechnisch hochfest gefügt. Ein Bestückungskopf wurde so für eine High-Speed-Anwendung in der Leiterplattenbestückung entwickelt und hergestellt.

Das 3D-Vakuumlöten kann zur Herstellung komplexer Geometrien wie Profilleisten, Gehäuse oder Tragrahmen eingesetzt werden.

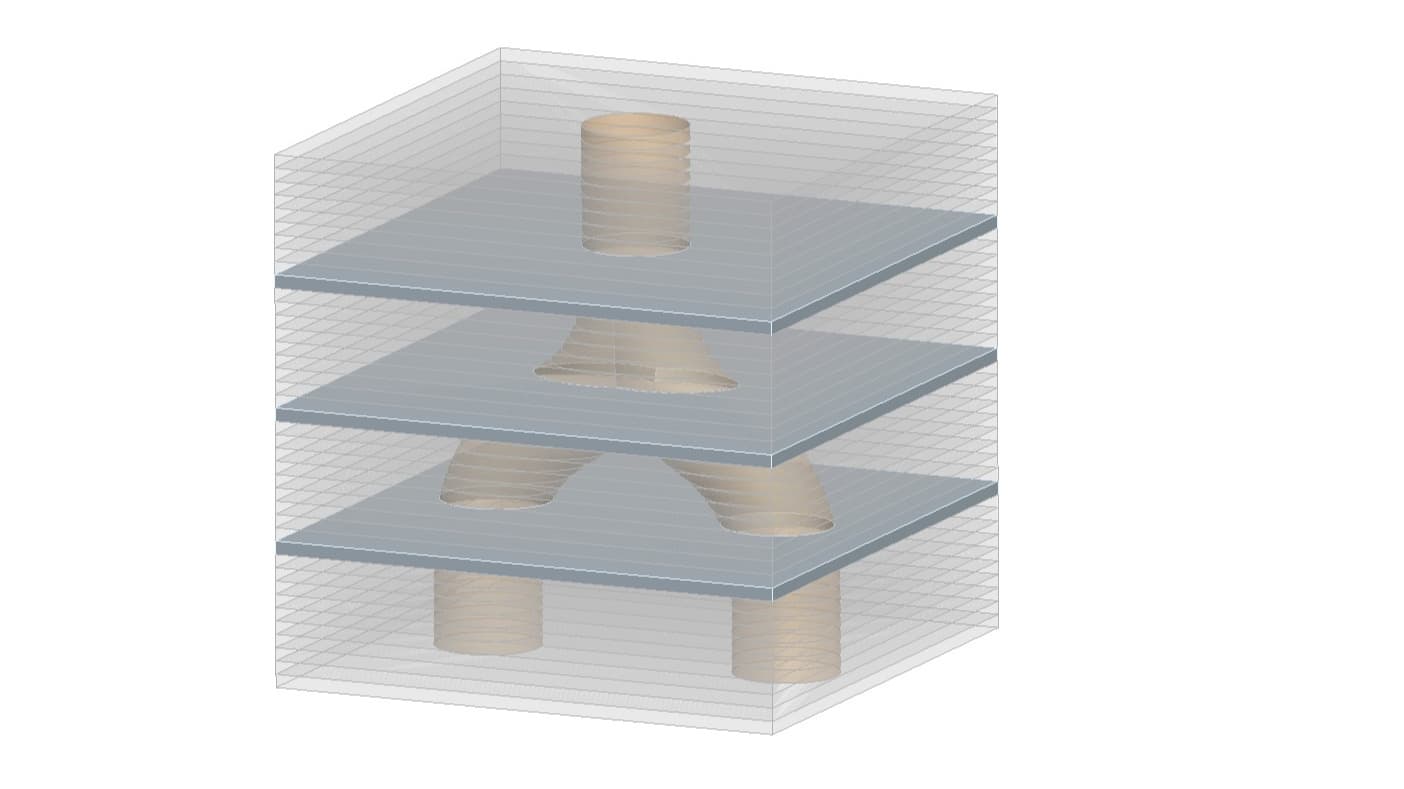

Die Zuschnitte werden z.B. aus einem vorhandenen 3D-Modell mittels CAD generiert und per Laser- oder Wasserstrahlschneiden realisiert. Der 3D-Körper wird durch Aufeinanderstapeln der Zuschnitte zum Löten vorbereitet und in einem Vakuumlötprozess werden alle Verbindungen hochfest hergestellt. Auf diese Weise können 50 und mehr Bauteile zu einer Baugruppe unlösbar gefügt werden.

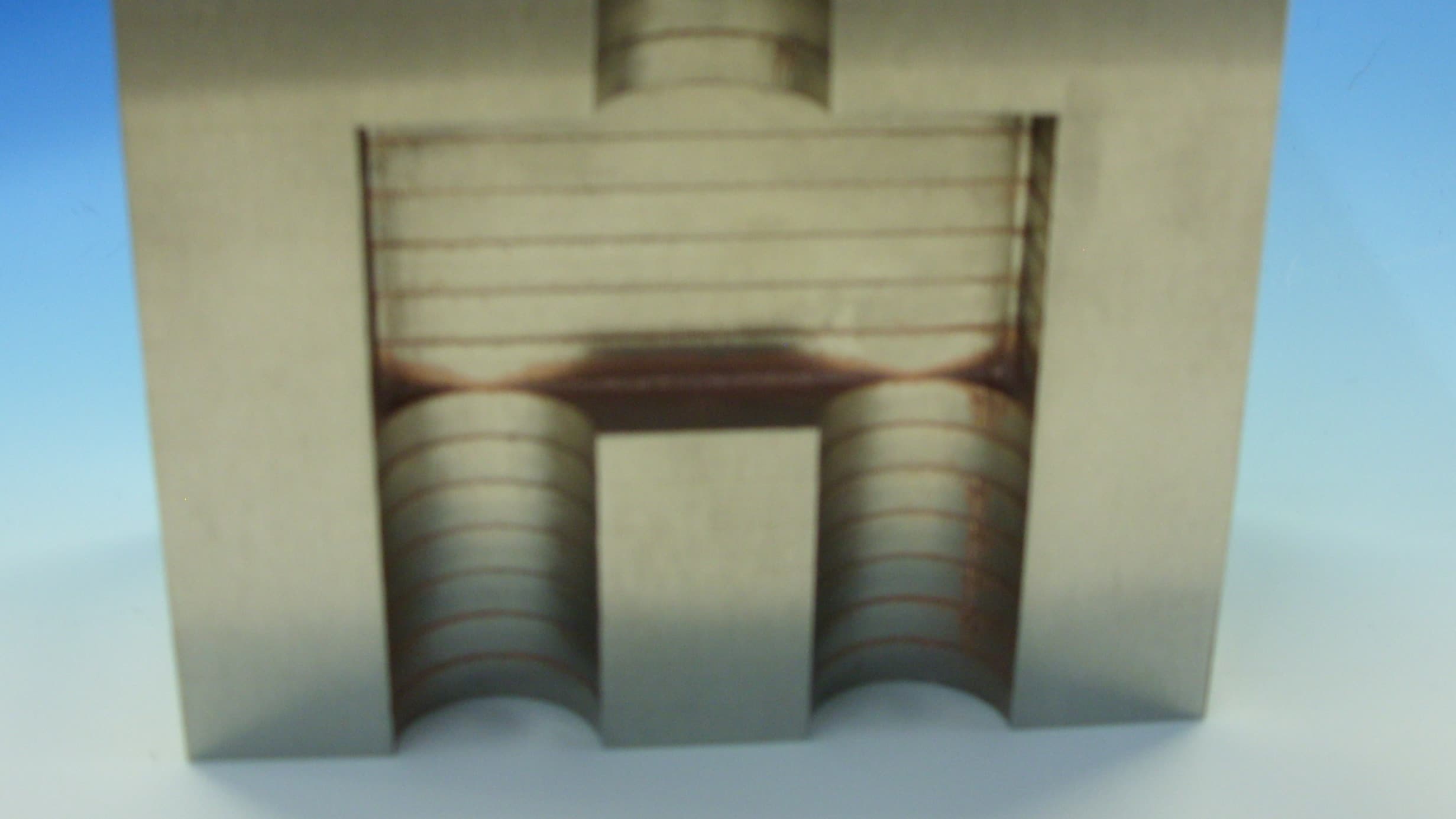

Im Gegensatz zu ähnlichen Technologien, zum Beispiel dem Schweißen, werden beim 3D-Vakuumlöten durch eine gleichmäßige Erwärmung des Werkstückes und ebenfalls gleichmäßige Absenkung der Temperatur vorhandene Spannungen aus dem Werkstück herausgenommen. Eventuell später notwendige Glühprozesse werden hier gleich mit durchgeführt. Interessant ist hier ein Versuch zur Homogenität der Verbindung mit einer Klangprobe am Bauteil (Beispiel Bestückungskopf).

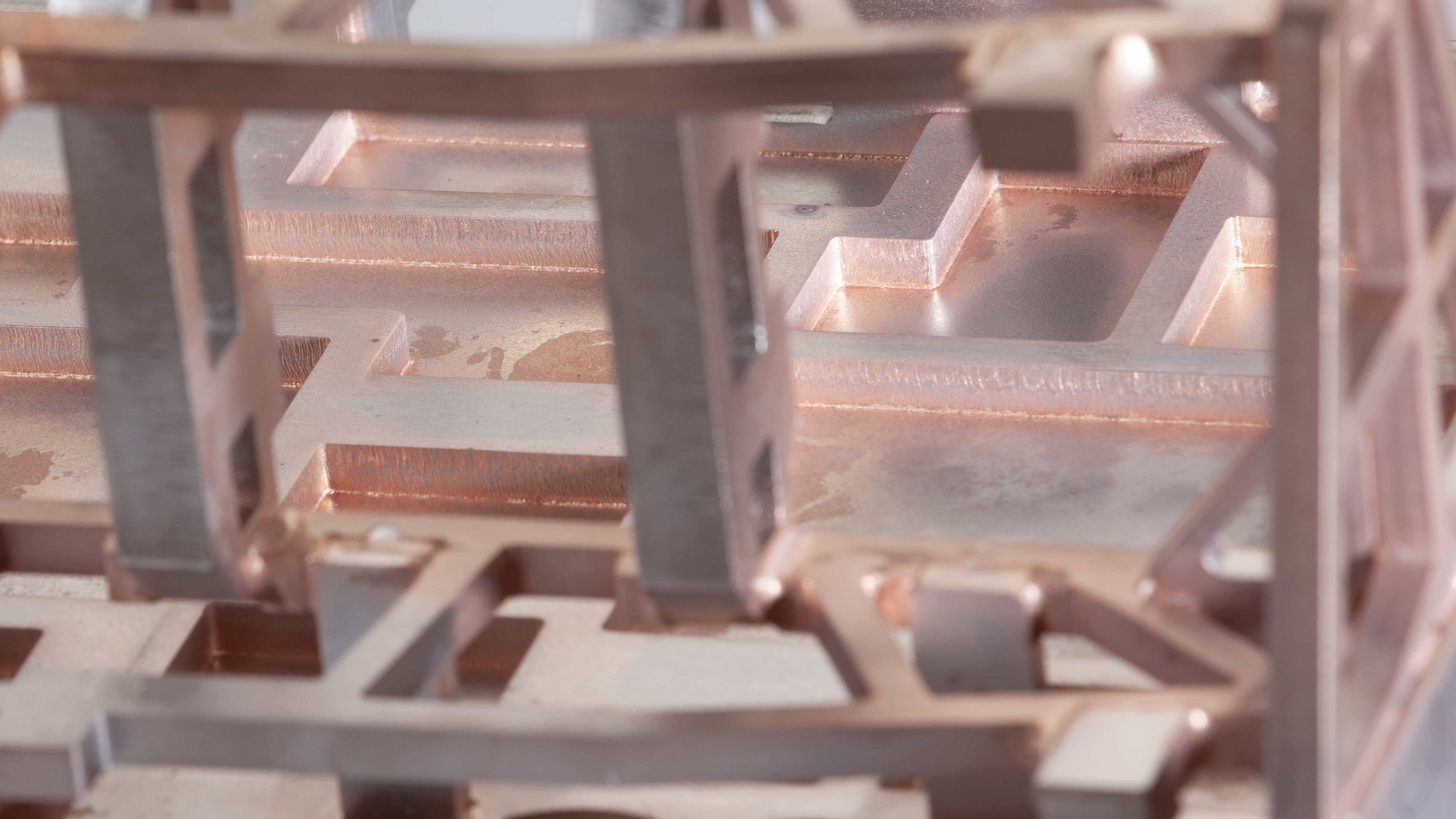

Zur Qualität kommt hinzu, dass beim Löten unter Vakuum eine oxidationsfreie Verbindung mit absolut reinen Oberflächen erzeugt wird. Ein weiterer Vorteil ist das Nutzen der Kapillarwirkung beim 3D-Vakuumlöten. So fließt Lot an Stellen, die schweißtechnisch nicht erreichbar wären.

Dieser Vorteil kommt insbesondere beim Wechsel von Profilen und Feingießbauteilen durch entsprechende Lotkonstruktionen zum Tragen. Auf diese Weise können innovative Unternehmen sich ihrem Wettbewerb gegenüber deutliche Vorteile schaffen.

Vorteile des 3D-Vakuumlötens:

- Fügen verschiedener Werkstoffe (auch Metall-Keramik)

- Gleichzeitiges Fügen einer Vielzahl von Bauteilen

- Nutzung der Kapillar-Wirkung an unzugänglichen Stellen

- Saubere, reine Bauteil-Oberflächen

- Oxidationsfreie Verbindungen

- Kein Einsatz von Flussmitteln

- Präzise, verzugsarme Verbindungen

- Löten, Härten und Anlassen in einem Prozess möglich

- Einsparung aufwändiger Vorrichtungen für Profil- und Ziehwerkzeuge

- Gleichmäßiges Erwärmen und Abkühlen reduziert Spannungen im Werkstück

- Großflächige Verbindungen können gefügt werden