Automatisiertes Entgraten: 150.000 Teile mit einer Spindel

Täglich werden etwa 2.500 Getriebe- oder Kupplungsgehäuse bei der IDS Casting Service GmbH entgratet. Erfahren Sie wie die IDS durch den Einsatz von Roboterspindeln von Biax ihre Wirtschaftlichkeit steigern konnte.

Wirtschaftliche Lösung für das Entgraten hoher Stückzahlen

Es ist ein Vorgang, der sich täglich wiederholt in Oggelsbeuren. Gegossen von der Albert Handtmann Metallgusswerke GmbH in Biberach, werden die Aluminium-Druckgussteile – bestimmt für den Einsatz in der Mercedes Benz A und B-Klasse – bei IDS angeliefert, entgratet und wieder abtransportiert. In täglich zwei Schichten kommen dabei vier eigenentwickelte automatische Roboterzellen und dazu vier Druckluftspindeln der Biax Schmid & Wetzel GmbH & Co.KG aus Maulbronn mit Auslenkung zum Einsatz. Betrachtet man den Betriebsstundensatz einer Werkzeugmaschine oder aber den vergleichsweise hohen Zeitaufwand beim Entgraten von Hand, ist man in Maulbronn überzeugt, hier eine ideale und wirtschaftliche Lösung gerade für das Entgraten hoher Stückzahlen anbieten zu können.

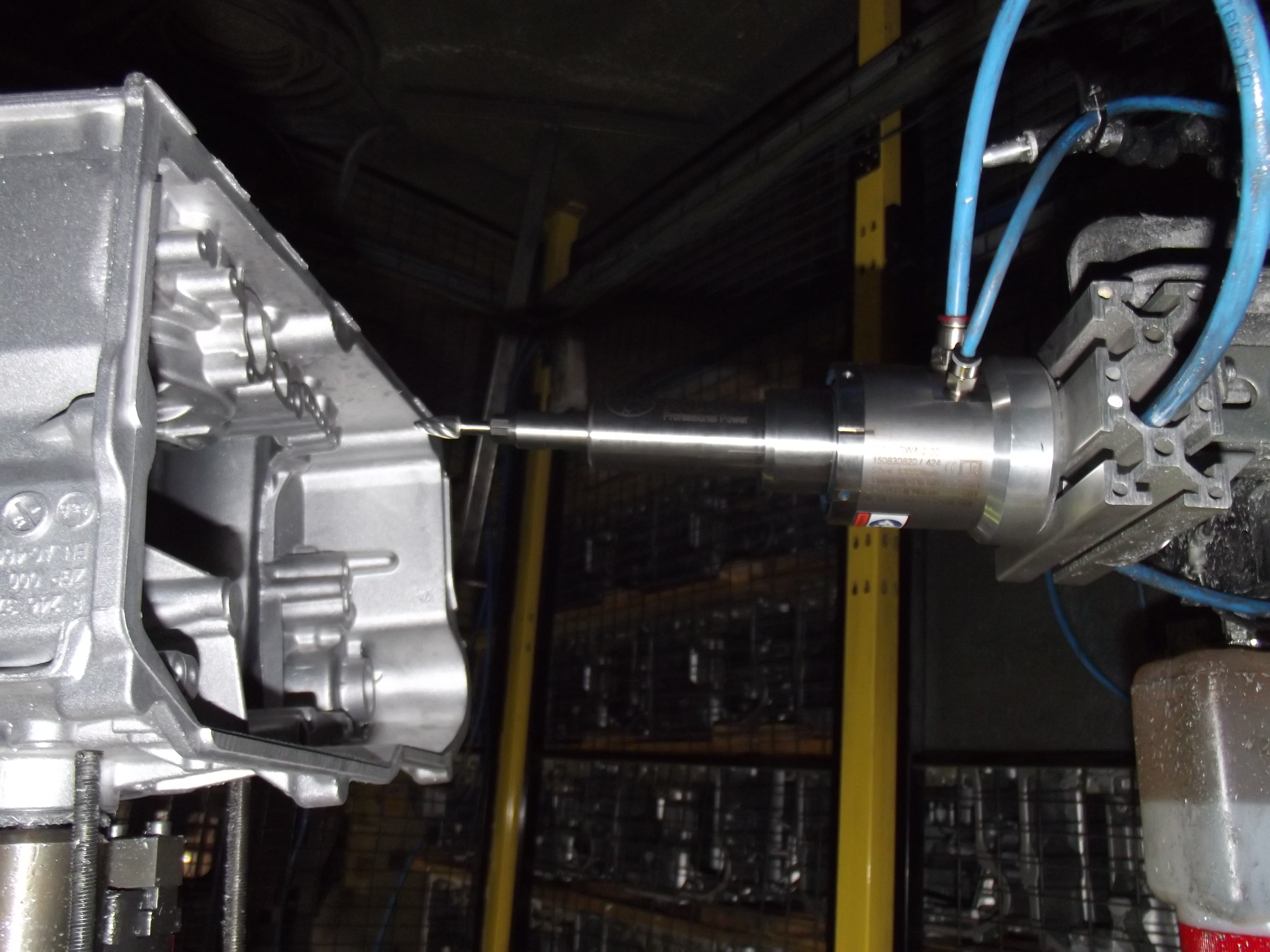

Nach der Anlieferung werden die Gehäuse zunächst maschinell durch das Strahlen mit Edelstahlstrahlmittel filterfrei vorgestrahlt und dann mittels Förderband auf die vier Entgrat-Stationen verteilt. Während die Spindeln dabei stationär befestigt sind, führt der Roboter das Bauteil.

Auslenkung gleicht Bauteiltoleranzen aus

Der Vorteil der Druckluftspindel gegenüber einer Elektrospindel liegt laut Biax grundsätzlich in den deutlich geringeren Anschaffungs- und Reparaturkosten. Für ihre extrem schlanke Bauweise sind die Biax-Spindeln zudem außerordentlich robust. Durch die Auslenkeinheit werden Bauteiltoleranzen und Ungenauigkeiten in der Positionierung des Werkstücks ausgeglichen. Mit einer starren Spindel sei das Entgraten solcher Teile gar nicht erst möglich. Das Auslenken wird bei der Biax-Spindel durch einen eigenen Druckluftzugang bis 6 bar autonom gesteuert. Durch die hohe Geschwindigkeit – die eingesetzte RWA-Spindel arbeitet mit 30.000 min-1 – werden laut Biax optimale Taktzeiten erreicht.

Bis zu dreimal schneller sind die Roboterspindeln im Vergleich zum manuellen Entgraten. Fast noch wichtiger ist die gleichbleibende Qualität des Arbeitsergebnisses. Ein wesentliches Element, wenn man von Losgrößen wie bei IDS spricht.

Service, der überzeugt

Dass heute bei IDS die Biax-Spindeln im Einsatz sind, ist vor allem dem guten Service der Experten aus Maulbronn zu verdanken. Ein Angebot, die Spindeln zu testen, nahm man in Oggelsbeuren dankend an. „Wir konnten die Spindeln über einen längeren Zeitraum testen und wurden während der Test- und Einführungsphase der Spindeln von Biax optimal unterstützt“, erklärt Reinhard Maier, kaufmännischer Leiter bei IDS. Entscheidende Kriterien für die Investition seien dabei vor allem die Robustheit der Spindel, Ersatzteilversorgung und Service, aber auch der Preisvorteil gegenüber dem Wettbewerb gewesen. Seit etwa einem Jahr setzt man bei IDS nun auf die neuen Spindeln. Reinhard Maier zeigt sich mit den bisherigen Ergebnissen sehr zufrieden: „Die älteste Spindel läuft nun schon seit über sieben Monaten, jeden Tag 16 Stunden, und das ohne Probleme. Das sind in Summe über 3.800 Betriebsstunden oder mehr als 150.000 entgratete Teile.“ Kein Wunder also, dass es nicht bei vier eingesetzten Spindeln bleiben wird: „Ab April werden wir eine fünfte Biax-Spindel einsetzen, da ich mich bei einem neuen Projekt wieder für diese entschieden habe“, erzählt Reinhard Maier.

Entwicklung modulares System

Aber auch bei der Entwicklung der Druckluftspindeln ruht man sich nicht aus in Maulbronn. Zusammen mit dem Fraunhofer-Institut für Produktionstechnologie IPT in Aachen hat Biax nun ein modulares System mit optionaler Auslenkung für die Druckluftspindeln entwickelt, bei dem nun mehrere Einsätze für verschiedene Drehzahlen zwischen 16.000 min-1 und 100.000 min-1 zum Einsatz kommen können.