Effizienzsteigerung durch mannlose Rückwärtsplansenkungen

Plansenkungen an der rückwärtigen Bohrungskante stellen durch schlecht zugängliche Stellen oder limitierten Raum für die Bearbeitung eine Herausforderung dar. Erfahren Sie wie die Starrag AG dieses Problem lösen konnte und sich dadurch sowohl ihre Effizienz als auch Prozesssicherheit erhöht hat.

Grosse Maschinenständer wie z.B. derjenige für die neue BUMOTEC-Maschine erfüllen höchste Präzisionsanforderungen (Ebenheit 5my auf 400 mm2). Ein Umspannen des Bauteils ist aus wirtschaftlichen Überlegungen faktisch ausschliessen. Stefan Meier, Head Center of Production Excellence bei Starrag erinnert sich: „Das aufwändige Anbringen der Rückwärtsplansenkungen mit dem Trägerwerkzeug und dem aufsteckbaren Senkkopf war schon lange ein Punkt auf der Liste der zu verbessernden Prozesse. Eine konkretere Ideen hierzu ist entstanden, als HEULE sein neues BSF-Werkzeug an der EMO vorstellte.

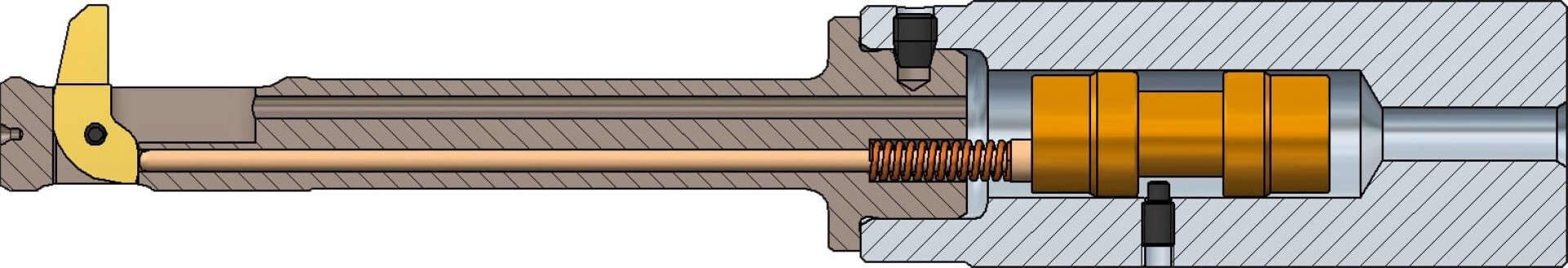

Rückwärtsplansenkungen bis 2.3 x Bohrdurchmesser

Am Standort Rorschacherberg werden wichtige Maschinenkomponenten wie z.B. das Maschinenbett bearbeitet. Die Bauteile einer neuen Serie boten nun Gelegenheit für einen ersten Test mit dem BSF-Rückwärtsplansenk-Werkzeug, welches speziell für den automatisierten Betrieb konzipiert ist. Die neuen Maschinenbauteile weisen zwischen 6 und 20 Bohrungen auf. Die Dimensionen der Bohr-/Senkdurchmesser sind im Bereich von Ø8.5/Ø18.0 und weisen Senktiefen zwischen 5 bis 44 mm auf. Der Werkstoff ist Gusseisen (GGG).

Hartmetallmesser trotzt Gusshaut

Im Vorfeld der Tests äusserten die Starrag-Techniker Bedenken, ob das BSF-Werkzeug mit der anspruchsvollen, undefinierten Gusshaut und den unterschiedlichen Gussdimensionen fertig werden würde. Im Gegenzug stimmte sie das einfache Funktionsprinzip sehr zuversichtlich.

Einfach, zuverlässig, effizienter

Aufschlussreich sind jedoch die Erfahrungen, die die Fertigungsmitarbeiter während eines ganzen Jahres gewonnen haben. Die Zuverlässigkeit war - wie von Starrag erwartet - einwandfrei. Obwohl bei Senktiefen bis 5 mm trocken und nur darüber mit der Innenkühlung gearbeitet wurde, blieb das Messerfenster spänefrei. Das Ein- und Ausklappen funktionierte zu 100%. Zum Schluss fasst Stefan Meier zusammen: „Der Umstieg auf die neue Fertigungsmethode hat sich gelohnt. Die anvisierten Einsparungen und Prozessverbesserungen haben wir erreicht.“