Erhöhte Effizienz und Qualität in der Werkzeugspannung

Die Werkzeugaufnahme trägt große Verantwortung für die Qualität der Zerspanung, die Lebensdauer der Spindel und Standzeit der Werkzeuge. Erfahren Sie wie MOWAG mit einem zielgerichteten Einsatz von Werkzeugaufnahmen Kosten senken und Prozesse verbessern konnte.

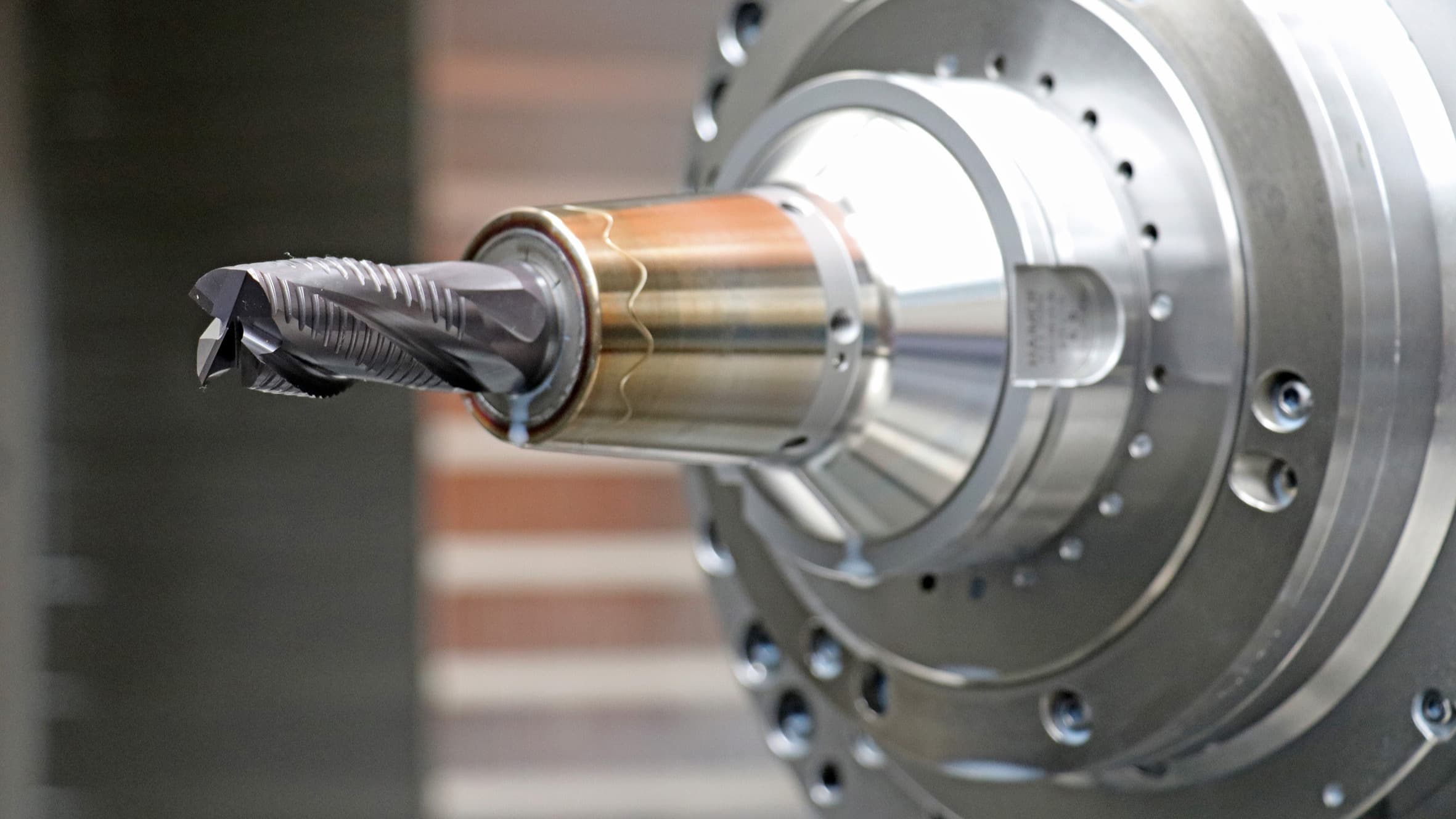

Die Bedeutung der Werkzeugaufnahme für einen zuverlässigen Zerspanungsprozess ist in der Fertigung bei GDELS-MOWAG in Kreuzlingen bekannt. Die Verantwortlichen setzen daher auf Qualitätsprodukte von HAIMER, wie zum Beispiel die vibrationsdämpfenden Schrumpffutter Power Shrink Chuck mit zielgenauer Werkzeugkühlung durch das Cool-Flash-System. Das Ergebnis: eine zuverlässigere Späneabfuhr, bessere Oberflächen und um bis zu 30 Prozent höhere Werkzeugstandzeiten.

Der Bodensee ist bekannt für Felchen, Barsche und Weißfische – aber auch für Piranhas. Verwundert? Okay – diese Piranhas sind keine Fische, sondern leichte, geschützte Radfahrzeuge, die von General Dynamics European Land Systems – MOWAG (GDELS-Mowag) im Werk Kreuzlingen gebaut werden. Eine Spezialität dieser Schweizer Niederlassung ist der Antriebsstrang, für den sie als konzernweites Kompetenzzentrum agiert.

Josef Erlacher ist CNC-Programmierer in der rund 100 Mitarbeiter starken zerspanenden Fertigung, in der von der einfachsten Welle über kubische Teile bis zur komplexen Kegelverzahnung fast alles inhouse hergestellt wird. Er erklärt: „Wir produzieren sehr viele Know-how-Teile, weshalb unsere Fertigungstiefe sehr hoch ist. Neben Drehmaschinen und Bearbeitungszentren verfügen wir auch über Anlagen zum Schleifen, Verzahnen und Härten.“ Er weist auf einen zusätzlichen Vorteil der Inhouse-Fertigung hin: „Da wir kaum auf Lieferanten angewiesen sind, haben wir es selbst in der Hand, unsere Komponenten stets zuverlässig und pünktlich bereit zu stellen.“

Trotz Konzernzugehörigkeit und besonderer Kompetenz – unter Kostendruck stehen die Kreuzlinger Mowag-Zerspaner allemal. Daher sind sie permanent dabei, ihre Prozesse auf Verbesserungen hin zu überprüfen, um Zeit und Kosten zu sparen. Dabei nehmen sie nicht nur Maschinen und Werkzeuge in den Fokus, sondern auch die Werkzeugspannung, also die oft unterschätzte Schnittstelle zwischen Spindel und Werkzeug.

Josef Erlacher, der auch für den Werkzeugeinkauf zuständig ist, berät sich diesbezüglich mit seinem langjährigen Partner, der Firma DIHAWAG aus Biel. Christof Breu, der zuständige Regional-Verkaufsleiter, ist sich mit Erlacher einig: „Die Werkzeugaufnahme trägt große Verantwortung für die Qualität der Zerspanung, die Lebensdauer der Spindel und Standzeit der Werkzeuge.“ Daher rät Breu, beim Bohren und Fräsen der kubischen Teile möglichst durchgängig HAIMER-Aufnahmen einzusetzen. Eine Empfehlung, der Erlacher gerne folgt, denn seiner Erfahrung nach, ist deren Qualität „wirklich herausragend.“ Dies unterstreicht er mit dem Hinweis, dass er auch schon andere, preisgünstigere Futter gekauft hätte, die aber seine Erwartungen nicht erfüllen konnten. „So sind wir schnell wieder auf Haimer-Produkte zurückgekommen“, bestätigt der Zerspanungsfachmann.

Die HAIMER GmbH, Igenhausen, ist ein Familienunternehmen, das sich in 40 Jahren zum weltweiten Marktführer für Werkzeugspanntechnik entwickeln konnte und inzwischen als Systemanbieter rund um das Werkzeugmanagement auftritt. Schon seit 1986 besteht in der Schweiz die kooperative Zusammenarbeit zwischen HAIMER und dem Dienstleistungs- und Handelsunternehmen DIHAWAG, ebenfalls ein Familienunternehmen, das schweizweit als kompetenter Spezialist für bedarfsgerechte Lösungen in den Bereichen Zerspanung und Spanntechnik wahrgenommen wird.

Vorteile durch vibrationsdämpfende Futter mit einmaliger Kühlung

Josef Erlacher weiß, dass HAIMER viel in Forschung- und Entwicklung investiert und seine Produkte kontinuierlich weiterentwickelt. Daher hat er immer ein offenes Ohr für Innovationen, die ihm Prozessverbesserungen versprechen. Als ihm Christof Breu vor vier Jahren die neuen HAIMER Power Shrink Chucks mit Cool Flash-System präsentierte, stimmte er sofort einem Testlauf zu.

Ein Power Shrink Chuck unterscheidet sich vom Standardschrumpffutter durch ein optimiertes Design, das hohe Steifigkeit mit Schwingungsdämpfung verbindet. Damit lässt sich eine hohe Zerspanleistung erreichen, wobei Maschine, Spindel und Werkzeug geschont werden. Für optimale Schneidenkühlung und Späneabtransport sorgt das von HAIMER selbst entwickelte Cool-Flash-System, bei dem der Kühlschmierstoff durch Bohrungen im Futter bis zur Stirnfläche transportiert wird. Eine spezielle Konstruktion sorgt dafür, dass der KSS einen Hochdruck aufbaut und sich über den ganzen Umfang des Werkzeugschaftes verteilt. Am Ende des Schaftbereichs wird er in die Spannuten gedrückt (Adhäsion), spült diese frei und gelangt selbst bei höchsten Drehzahlen ohne zu zerstäuben direkt zu den Werkzeugschneiden, wo er seine Kühlwirkung entfalten kann.

Das Gesamtsystem Power Shrink Chucks mit Cool Flash zeigte in der Zerspanung bei GDELS-Mowag Wirkung. „Wir nutzen zwar kein High Speed Cutting“, erklärt Andreas Haug, ebenfalls CNC-Programmierer bei GDELS-Mowag, „müssen aber extrem schwierige Werkstoffe zerspanen. Mit diesen neuen Haimer Schrumpfaufnahmen erreichen wir bei unveränderten Schnittdaten eine zuverlässigere Späneabfuhr, bessere Oberflächen und eine massiv höhere Werkzeugstandzeit von 25 bis 30 Prozent.“ Sein Kollege Erlacher bestätigt: „Früher hatten wir immer wieder mal das Problem eines Spänestaus. Mit Cool-Flash gehört das der Vergangenheit an. Die Späne werden prozesssicher ausgespült und das Werkzeug kontinuierlich gekühlt. Darum haben wir zunehmend alle anspruchsvollen Bearbeitungen auf Power-Shrink-Futter mit dem Cool-Flash-System umgestellt. Und wenn Neubeschaffungen anstehen, ist diese Kombination unsere erste Wahl.“

Umfangreiches HAIMER-Sortiment für zielgerichteten Einsatz

Andreas Haug weist jedoch darauf hin, dass nach wie vor auch Standard-Schrumpffutter ihre Berechtigung haben und beim Bohren, Reiben etc. verwendet werden. „Der Einsatz der jeweiligen Haimer Spannfutter erfolgt bei uns sehr zielgerichtet. Entscheidend sind die Art der Bearbeitung und der Werkstoff, der bei uns oftmals exotisch ist. Wir zerspanen häufig Vergütungsstähle mit bis zu 1400 N/mm2 Festigkeit, wo an der Schneide hohe Temperaturen entstehen. Herausfordernd sind auch unsere speziellen Gusswerkstoffe, beispielsweise ein sehr abrasiv wirkender Grauguss mit einer Zugfestigkeit von 1000 N/mm2. Da realisieren wir mit den Haimer Power Shrink-Futter und der Kühlung durch das Cool Flash-System deutliche Prozess- und Kostenvorteile.“ Josef Erlacher ergänzt: „Vermutlich könnten wir auch deutlich höhere Schnittwerte fahren. Aber gerade die komplexen Teile, bei denen wir die Power Shrink Chucks einsetzen, sind extrem teuer, so dass wir keine Experimente eingehen wollen. Zumal die produzierten Stückzahlen niedrig sind, so dass eine Verkürzung der Bearbeitungszeit nicht so ins Gewicht fällt, wie die anderen Vorteile.“

Dass „Qualität gewinnt“ – so die von HAIMER gelebte Philosophie – macht sich durchgehend bemerkbar, auch bei den erzielbaren Schrumpfzyklen der Werkzeugaufnahmen. „Wir verwenden noch Schrumpfaufnahmen, die sicher schon zwölf Jahre alt sind und immer noch tadellos funktionieren“, erwähnt Josef Erlacher. Das gleiche gilt für die Schrumpfgeräte Power Clamp. 2017 ersetzte GDELS-Mowag sein inzwischen 13 Jahre altes Gerät durch ein neues HAIMER Power Clamp New Generation (NG). Dessen wesentliches Merkmal ist die intelligente, patentierte NG-Spule, die besonders flexibel und komfortabel handzuhaben ist. Mit einem Dreh kann man sie in Länge und Durchmesser auf die Größe des Schrumpffutters einstellen. Anschlagscheiben sind überflüssig. So wird das Futter gezielt nur an den Stellen erwärmt, auf die es ankommt, sogar bei Sondergrößen. „Auch wenn unser altes Gerät noch immer tadellos funktioniert hat“, argumentiert Erlacher, „sind wir mit dem neuen schneller. Bei einer zweistelligen Zahl an Schrumpfvorgängen pro Tag lohnt sich die Investition auf jeden Fall.“ Auch ist damit eine Redundanz gegeben, und es steht immer ein Ersatzgerät für Notfälle zur Verfügung.

Für die Zukunft gut aufgestellt

Dass die Zukunft der Zerspanung entscheidend von der Digitalisierung geprägt sein wird, daran herrscht bei GDELS-Mowag kein Zweifel. Schon seit einiger Zeit sind Josef Erlacher, Andreas Haug und ihre Kollegen damit beschäftigt, ihre Prozesse zu digitalisieren. Sie weisen jedoch darauf hin, dass die Harmonisierung zwischen den einzelnen Systemen untereinander besonders wichtig ist. „Wir brauchen einen durchgängigen Datenfluss vom CAM bis zur Maschine. Haimer unterstützt uns dabei, indem beispielsweise für alle Futter die digitalen Modelle als 2- und 3D-Daten mitgeliefert werden.“