Illig Maschinenbau, Hersteller von Thermoformund Werkzeugsystemen für thermoplastische Kunststoffe, spannt Werkstücke mit Systemen von Vischer & Bolli. Das hat die Rüstzeiten deutlich verkürzt und die Flexibilität erhöht.

Meist wird beim automatisierten Bearbeiten grosser Werkstücke die Spanntechnik separat betrachtet. Das hat mehrere Ursachen. Beim Auslegen flexibler Automatisierungssysteme ist häufig der Maschinenhersteller als Generalunternehmen verantwortlich. Zahlreiche Anwender können die Vorteile von Gesamtsystemen nicht einschätzen.

Grosse Haltekräfte gefordert

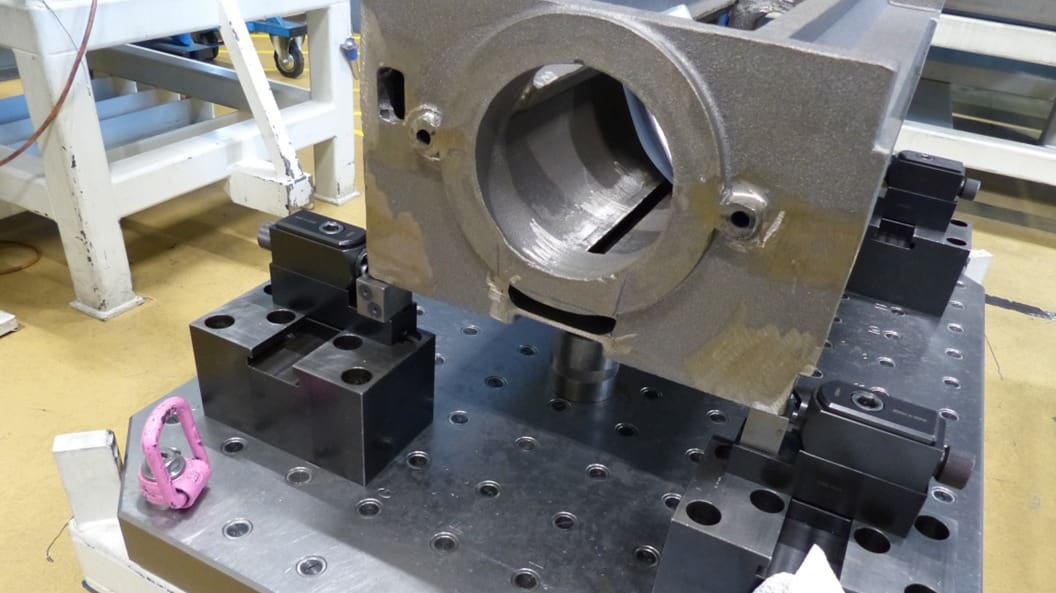

Bei Illig Maschinenbau in Heilbronn befassen sich die Fertigungstechniker seit vielen Jahren intensiv mit effizienter und wirtschaftlicher Spanntechnik. Im Jahr 2006 hatte man in ein 5-Achs-Bearbeitungszentrum mit Horizontal- und Vertikalkopf investiert. Zu fertigen sind unterschiedliche grosse Bauteile mit bis zu 60 kg schweren und 1000 mm langen Werkzeugen. Man wollte mit Hilfe eines automatisierten Palettenwechsels produktiv arbeiten. Nach Vergleichen üblicher Systeme bevorzugte man den Hersteller Vischer & Bolli. Speziell Markus Ott, Meister Fertigungstechnik in Heilbronn, schätzte als wertvoll ein, dass die Experten des Spannzeugherstellers die benötigten Haltekräfte berechnen und ihre Systeme entsprechend auslegen. Zudem überzeugte ihn das schräge Niederzugsspannen. Auch das Spannen durch Formschluss mit Spannzangen und nicht mit Kugelauflagen erachtet er als optimal.

Hydraulik-Spannsysteme gut dämpfend

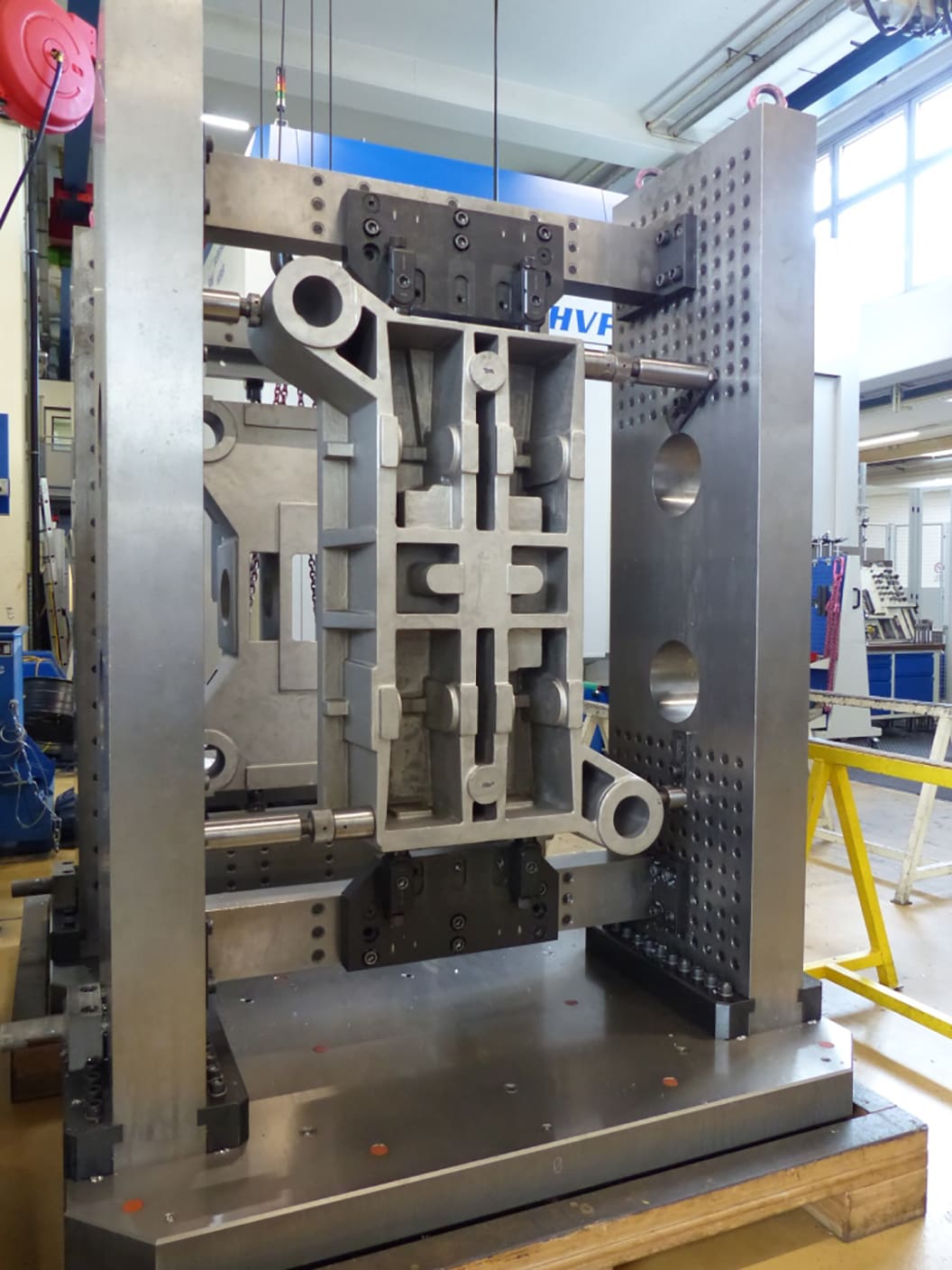

Im Jahr 2016 investierte der Fertigungsbetrieb in Heilbronn erneut in einige Bearbeitungszentren für grosse Bauteile. Sie sind mit dem flexiblen Fertigungssystem LoadMaster mit zwölf Plätzen automatisiert. Zu bearbeiten sind beispielsweise mehr als einen Quadratmeter messende Maschinentische. Auf einer Maschine vereint dürfen obere und untere Maschinentische nur 0,04 mm Spaltmass haben. Markus Ott erläutert die Forderungen an ein passendes Spannsystem, um derart schwere Werkstücke entsprechend genau zu fräsen: «Die limitierende Forderung an die Systeme war vor allem die zu überbrückende Höhe. Wir fräsen die Maschinen-Werkzeugtische mit einem Quadratmeter Fläche auf Genauigkeiten von zwei Hundertstel Millimetern mit extrem harten PKD-Werkzeugen. Um dabei Vibrationen zu minimieren, benötigen wir ein Spannsystem, das den Bearbeitungskräften standhält. Nach unseren Tests haben wir uns deshalb klar für die hydraulische Version vb Dock Lock entschieden. Diese Ausführung verfügt über starke vibrationsdämpfende Verriegelungskräfte. Das ist ein wesentlicher Vorteil gegenüber pneumatischen Systemen. Wir arbeiten mit 65 bar Löse-Druck. Das System ist solide und wenig störanfällig, da spannt jeder Spannzangen-Zylinder zwei Tonnen.» Der Werkzeugbauer in Heilbronn hat in einem Regalsystem schon in 18 m Höhe auf 110 mm Durchmesser Löcher ins Volle gebohrt. Die dabei entstehenden Vibrationen beeinflussen auch die Werkzeugstandzeiten, die Oberflächengüten und die Genauigkeit.

Flexibel, unabhängig und äusserst effizient

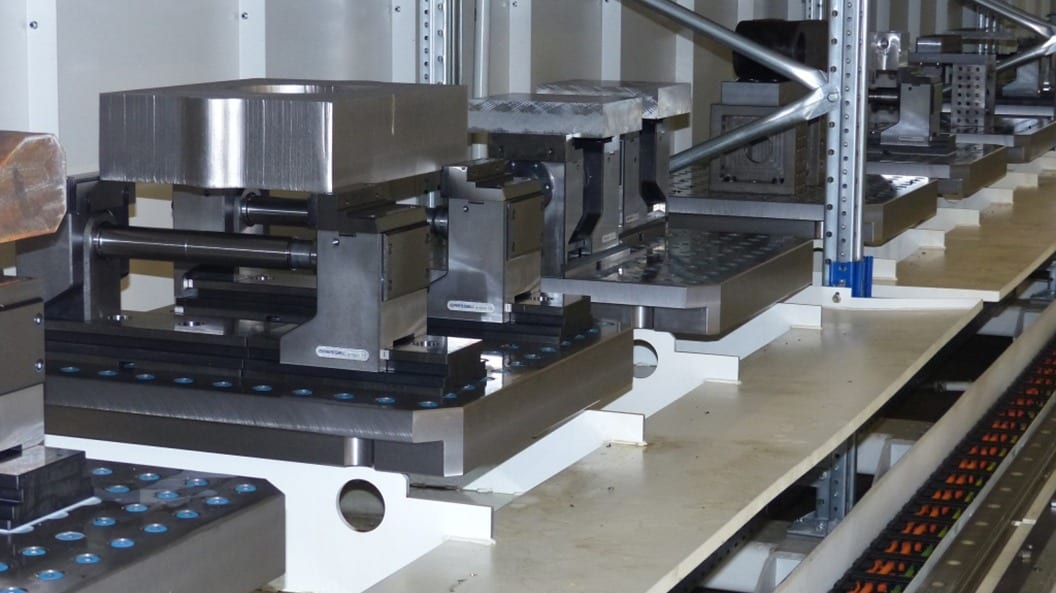

Um grosse Rasterspannplatten aufzuspannen, nutzt der Werkzeugbauer bis zu 10 Nullpunktspannsysteme Autosafe 30. Die Rasterspannplatten sind universell einsetzbar und ersetzen eine Vielzahl unwirtschaftlicher und schwerer Maschinenpaletten. Für die Fertigung auf zwölf Bearbeitungsplätzen wären zwölf Maschinentische erforderlich. Das erfordert allerdings hohe Investitionen, wie Marcel Haltiner, Leiter Automation bei Vischer & Bolli, berichtet. «Zunächst ist es ein Irrglaube, dass man durch unsere Rasterspannplatten an Genauigkeitoder Stabilität verliert. Tatsache dagegen ist, dass man die Rasterspannplatten direkt in die Maschine einwechseln kann und damit gegenüber den Maschinenpaletten die Rüstzeit minimiert. Besonders gross ist der wirtschaftliche Vorteil, wenn ein Fertigungsbetrieb beispielsweise über 400 Plätze in der Automatisierung mit Paletten ausrüstet. Ausserdem ist man mit Rasterspannplatten von Maschinen unabhängig und flexibel, denn der könnte die Rasterspannplatten sogar selbst anfertigen. Das Einzige, was er dann noch braucht, sind unsere Spannbolzen», fügt Marcel Haltiner an.

Wirtschaftlicher bei ganzheitlicher Betrachtung

Aus den Aufwendungen für Automation, Spannmittel und Werkzeuge zusammen mit den Investitionen in ein Bearbeitungszentrum wird der Stundensatz berechnet. Berücksichtigt man zusätzlich die Bearbeitungszeit ergibt sich ein Stundensatz pro Bauteil. In der Summe ist es so tatsächlich die intelligente Spanntechnik, die für optimierte Rüstzeiten, eine flexible Fertigung und einen schnelleren

Durchlauf sorgt. So zumindest sieht es auch Markus Ott. Automation bedeutet für ihn mannlos ein- und auswechseln. So fertigen die Mitarbeiter in Heilbronn in einer Schicht vier unterschiedliche Werkstücke. Mit den zwei Palettenbahnhöfen, die zuvor im Einsatz waren, wäre das so nicht möglich gewesen.