Geburtshelfer für Präzisionsuhren

Die Fertigung der Uhrenplatine ist die Geburtsstunde eines Manufakturkalibers, dem Herzstück hochpräziser, mechanischer Luxusuhren. Für die prozesssichere und wiederholgenaue Herstellung setzt IWC Schaffhausen eine KERN Micro, das preisgekrönte Schwenkfutter von Röhm aus der micro-t Technology ein.

Heute ist auch die Herstellung der Bauteile für die Kaliber, wie die Uhrenmanufakturen ihre eigens entwickelten, hergestellten und montierten Uhrwerke nennen, nur noch mit modernsten CNC-gesteuerten Präzisionsmaschinen und Bearbeitungszentren möglich. Das ändert nichts an der Wertigkeit der Uhren – im Gegenteil: Kunden erwarten neben hochwertigen Materialien, Design und Komplikationen einer wertvollen Armbanduhr auch höchste Ganggenauigkeit. „Das prozesssichere und wiederholgenaue Fertigen der Einzelteile ist nur maschinell möglich. Die Montage findet dagegen nach alter Tradition weiterhin von Hand statt“, erklärt uns Heiko Zimmermann, der für die Industrialisierung verantwortlich ist.

Also stehen wir jetzt vor einer KERN Micro, einem sehr kompakten Präzisions-Bearbeitungszentrum und beobachten, wie der Handlingroboter eine Messingplatine in den Abmessungen 50 x 50 x 3,25 mm einlegt.

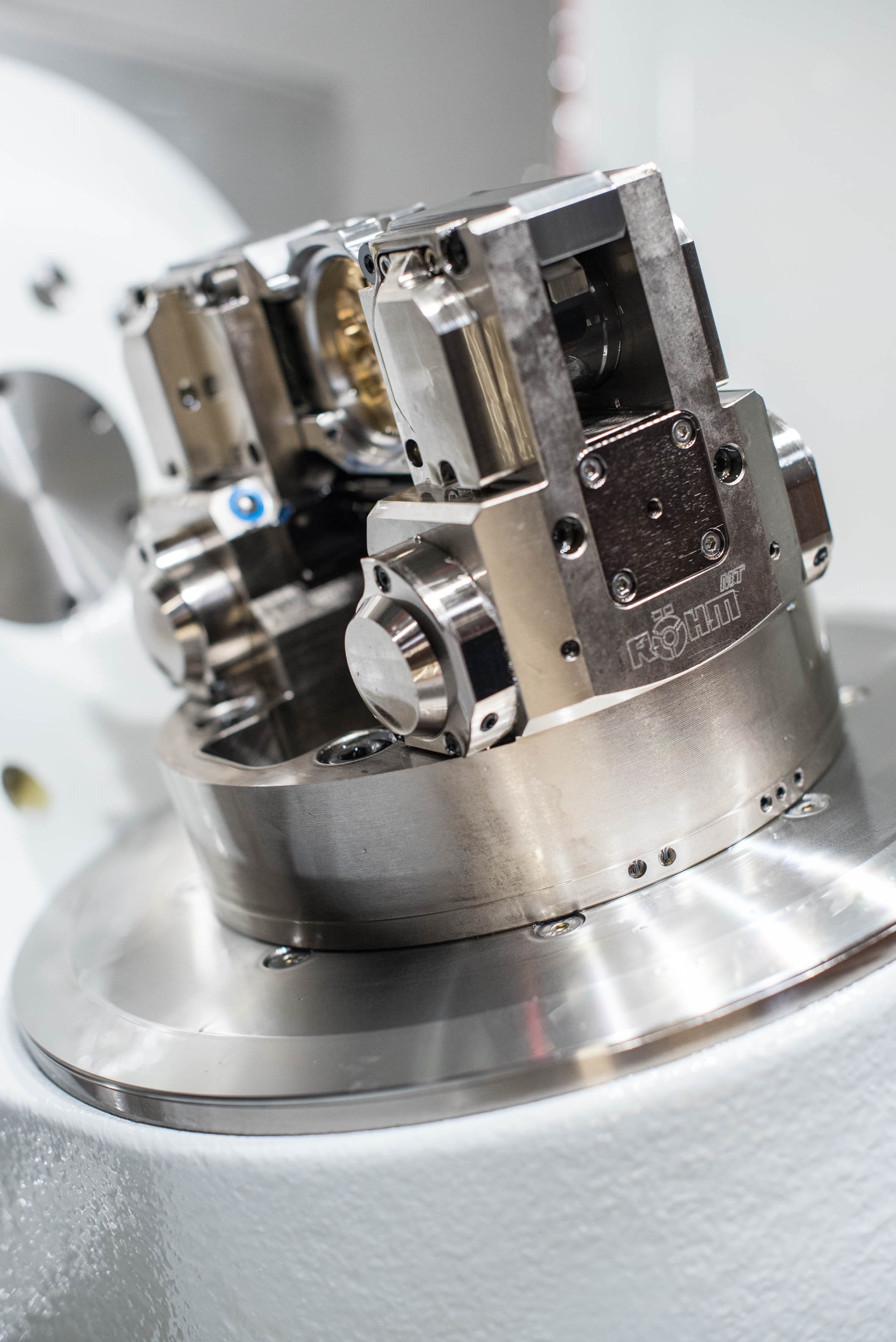

Preisgekröntes Schwenkfutter von Röhm

Im aufgeräumten Arbeitsraum ist das preisgekrönte Kraftspann-Schwenkfutter von Röhm aus der micro-technology Reihe montiert. Mit dem weltweit einzigartigen, von Röhm in der Schweiz ausgedachten und im Zweigwerk Dillingen konstruierten Platinenfutter fertigt IWC in einer einzigen Aufspannung der Platine alle notwendigen Operationen. Dies sind Fräsen, Bohren, Gewindeschneiden und Einstechen sowie die Feinbearbeitung der Kanten. Ja selbst die Bohrung für die Aufzugswelle horizontal vom Außenrand der Platine zu deren Inneren kann ohne Umspannen durchgeführt werden.

270 Prozesse mit 54 Werkzeugwechseln auf 0,001256637 m2

Die Uhrenplatine ist das zentrale Bauteil einer mechanischen Uhr. Auf ihr werden später alle Bestandteile des Uhrwerks platziert, von der Brücke über die Unruhkloben bis zu den Lagersteinen aus Rubin sowie Stifte, Achsen, und Zahnräder. Bis das Spannfutter den Rohling als fertige Platine wieder für die Entnahme loslässt, werden mit der KERN Micro auf der Werkseite und der Zifferblattseite unglaubliche 270 Operationen mit insgesamt 54 Werkzeugwechseln in einer Präzision von +/- 2 µm durchgeführt.

So entstehen auf der später 40 mm im Durchmesser großen Uhrenplatine Bohrungen, von denen die kleinsten nur 0,38 mm Durchmesser haben, Gewindelöcher und Raum für die Werksbestandteile. An manchen Stellen wird das Material des Rohlings bis auf 0,5 mm abgetragen. Das stellt nun wiederum eine ganz besondere Herausforderung an das Spannfutter. Denn keinesfalls darf sich das Werkstück aus Messing durch die auf es einwirkende Kraft durchbiegen oder gar zerbrechen. Vor allem bei den Einstechprozessen ist die einwirkende Kraft nicht zu unterschätzen. Ein Durchbiegen würde zu ungenauen Ergebnissen führen. Also muss eine Werkstückabstützung, eine Art Anschlag her.

Eine Abstützung, die auf beiden Seiten wirkt

Doch das ist gar nicht so einfach, denn die Abstützung, die die Platine von unten unterstützt und gegen ein Durchbiegen wirkt, muss ja nach einem Schwenk wiederum genauso von unten wirken. Hier hat Röhm eine weltweit einzigartige clevere Lösung gefunden. „Ein pneumatisch betätigtes Spannjoch rotiert nach dem Schwenk des Futters um 180° und stützt das Werkstück somit wieder von unten ab“, erklärt der Geschäftsführer von Röhm Schweiz, der sich diese innovative und einfache Lösung ausgedacht hat.

Dennoch steckt auch hier die Schwierigkeit im Detail. Denn nach der Drehung des Spannjochs darf es nicht mit dem vollen Drehschwung auf die Platine durchschlagen. Die könnte dabei verbogen, zerstört oder aus den Spannbacken herausgeschleudert werden. Also hat Röhm eine Art Bremse eingebaut, die die Abstützung auf beiden Platinenseiten sanft von unten heranführt, einrastet und ihre Abstützfunktion wahrnehmen kann.

Flexibilität und Produktivität weiter erhöhen

Der nächste Schritt ist bereits geplant, wie Indlekofer verkündet: „Wir wollen vor allem die Flexibilität aber auch die Produktivität weiter erhöhen.“ Hierzu ist an ein 4-fach-Futter mit Schwenkfunktion gedacht. Kern und Röhm sind bereits an der gemeinsam abgestimmten Planung.