Showcase

Gewindewerkzeug deckt prozesssicher 85 Prozent des Werkstückspektrums ab

Für jeden Werkstoff der passende Gewindebohrer, diese Philosophie führt in der Lohnfertigung zwangsläufig zu Engpässen. Das Unternehmen Albrecht Wüthrich hat sich deshalb für die Allround-Gewindewerkzeuge der A-Serie von OSG bzw. Vischer & Bolli entschieden. Mit Erfolg, wie sich zeigt.

-

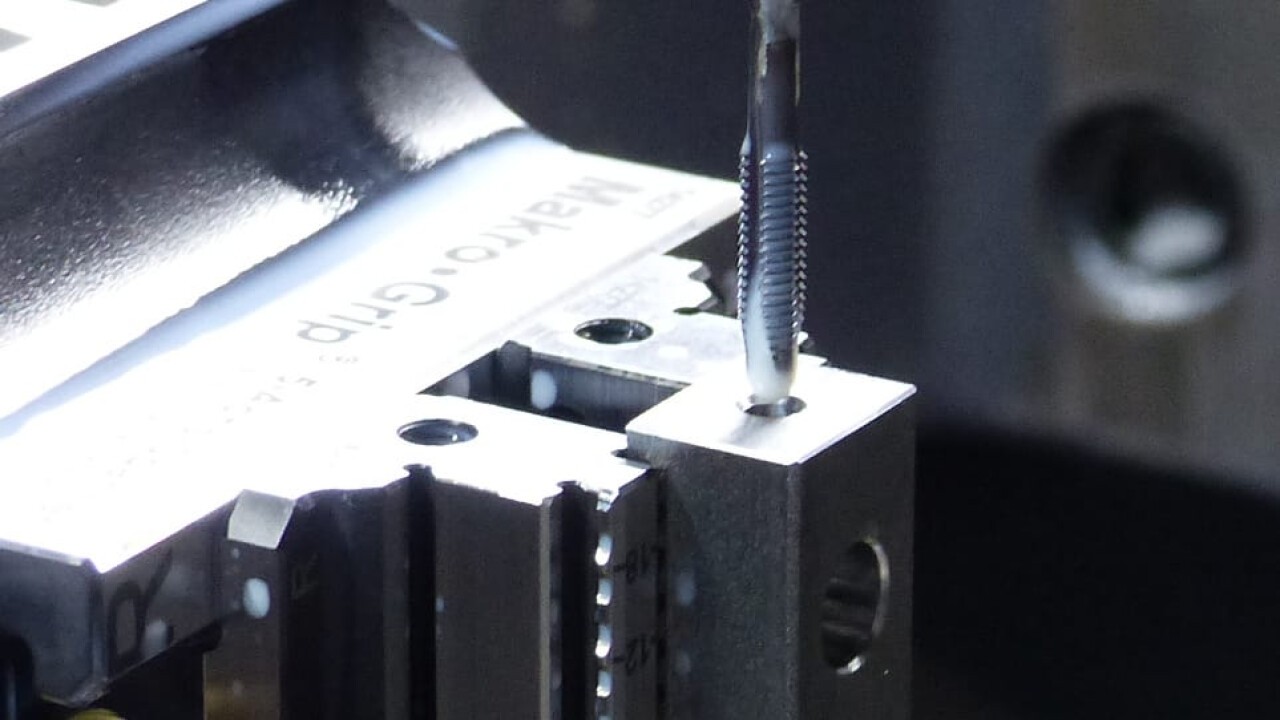

Bei Losgrößen bis 400 Stück gibt es in Wolhusen auch Werkstücke mit bis zu 25 Gewinden. -

Mit den Allround-Werkzeugen der A-Serie deckt man von M2 bis M24, beim Unternehmen Albrecht Wüthrich bis zu 85 Prozent der Bauteile ab. -

Die Standzeiten haben sich mit den Gewindebohrern der A-Serie gegenüber früher um etwa 30 Prozent erhöht. -

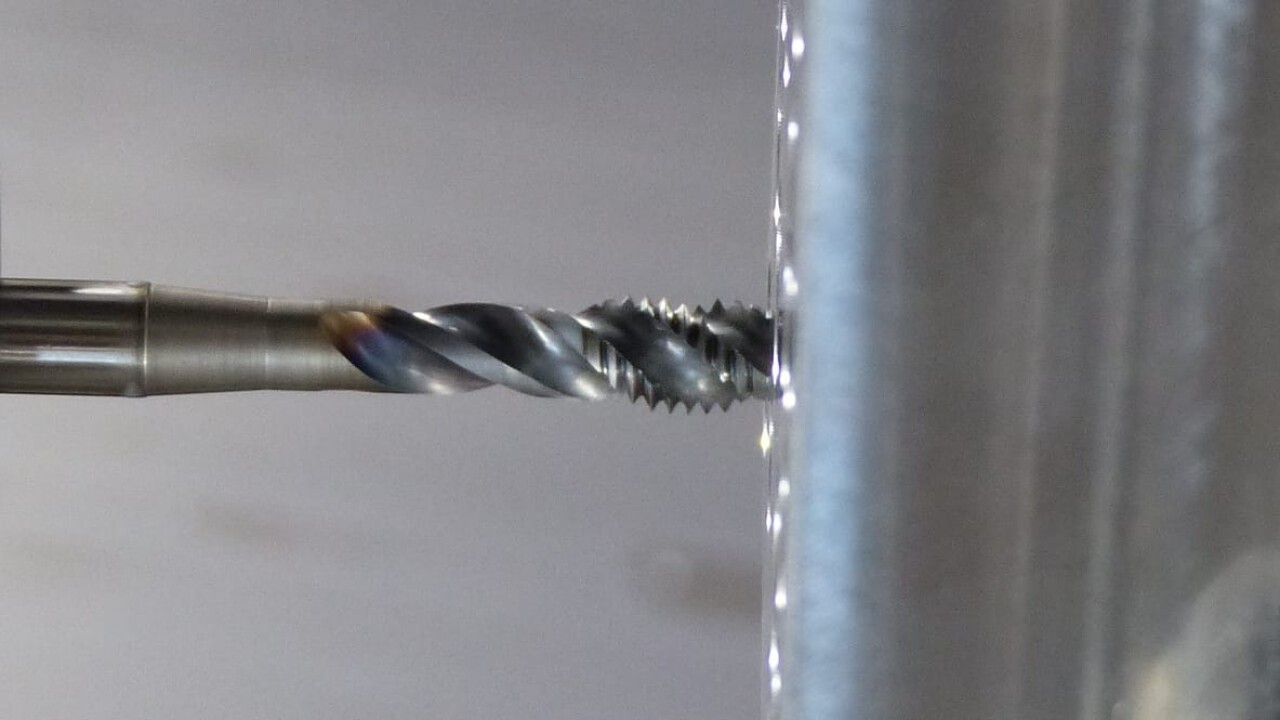

Die Gewindebohrer von Vischer & Bolli sind mit Übermaßen, langem und kurzem Anschnitt oder auch mit Innenkühlung verfügbar. -

Peter Birrer, Adrian Winiger und David Meier (vlnr.): „Taktzeiten spielen immer eine Rolle aber Prozesssicherheit ist meist wichtiger. Bei einem Anteil der Werkzeugkosten an einem Bauteil von vier Prozent, geht man da doch kein Risiko mit minderen Werkzeugen ein.“

Bei Unternehmen, die Lohnfertigung als Dienstleistung anbieten, gehört die Bearbeitung unterschiedlichster Werkstoffe zum Tagesgeschäft. Diese Werkstoffpalette beinhaltet im Unternehmen Albrecht Wüthrich Aluminium, teilweise auch hochfest, Stahl, rostfreiem Stahl bis hin zu Kunststoffen. Für jeden dieser Werkstoffe wurde in der Vergangenheit je ein Satz Gewindebohrer in Wolhusen vorgehalten. Konkret von M2 bis M24, Zoll- und Feingewinde sowie für Durchgangs- und Sacklochgewinde. Deshalb war man auf der Suche nach Allround-Werkzeugen und lud unterschiedliche Werkzeughersteller zu Tests ein. Dabei standen vor allem die Prozesssicherheit und die Qualität der Gewinde im Vordergrund. Mit den neuen Gewindewerkzeugen wollte man zudem zirka 85 Prozent des Werkstückspektrums abdecken. Entschieden hat man sich für Gewindebohrer der A-Serie von OSG bzw. Vischer & Bolli. Dazu Teamleiter Adrian Winiger: „Für gewöhnlich muss man bei Allround-Werkzeuge Abstriche machen, unsere Tests haben ergeben, das ist bei der A-Serie nicht so. Wir legen beispielsweise sehr viel Wert auf die Qualität der Gewinde und die passt bei der A-Serie. Die Prozesssicherheit hat bei uns einen so hohen Stellenwert, weil wir automatisiert, mit bis zu 20 verschiedenen Paletten auf der Maschine in mannlosen Schichten fertigen.“ Demnach war es dann außer der A-Serie auch nur ein Premium-Werkzeug, das bei den Tests noch den Anforderungen gerecht wurde. Ausschlaggebend war das Preis-

leistungsverhältnis. Dazu zählten unter anderem die kurzen Lieferzeiten und die Tatsache, dass die A-Serie mit Übermaßen, langem und kurzem Anschnitt oder auch mit Innenkühlung verfügbar ist. Was die Qualität der Gewinde angeht, ist Adrian Winiger überzeugt, dass es zwar unterschiedliche Qualitätsanforderungen bei den Kunden gibt, die meisten aber sehr anspruchsvoll sind. Er schätzt, dass acht von zehn bereits beim Wareneingang die Gewinde über entsprechende Lehren prüfen. Eine Prüfung, die man in Wolhusen gelassen sieht, denn mittlerweile fertigt man seit ca. zwei Jahren mit diesen Gewindebohrern und fühlt sich in der Entscheidung für die A-Serie bestätigt. Die Standzeiten haben sich gegenüber früher um etwa 30 Prozent erhöht. Selbst bei einem etwas kritischen Bauteil. Hier geht es um ein Stranggussprofil aus Siliziumhaltigen Aluminium, die äußere Schicht ist hart, im Innern weich. Testweise hat man sich bei diesen Bauteilen herangetastet und ist inzwischen soweit, dass der M4 Gewindebohrer erst nach 80 Minuten aus Sicherheitsgründen ausgewechselt wird. Ein Wert, der besonders beruhigend ist, weil es bei Aluminium ja häufig zu Aufklebungen kommt.

Prozesssicherheit und Qualität mit optimalem Preis-Leistungs-Verhältnis

Nun bietet Vischer & Bolli aktuell eine Landscape oder auch Orientierung an, bei der Kunden, je nach Material und Anwendung, sehr schnell die entsprechende Gewindewerkzeuge finden. OSG dagegen empfiehlt Schnittdaten. Eine Übersicht, die David Meier, Verkaufsleiter bei Vischer & Bolli allerdings etwas relativiert: „Die Japaner sind bei diesen Empfehlungen immer sehr vorsichtig. Sind Maschine und das weitere Equipment aber optimal, lassen sich die Schnittdaten problemlos erhöhen. Wir von Vischer & Bolli geben deshalb Fixdaten an, denn wir sind der Meinung, ein Maschinenbediener verfügt über das entsprechende Know-how, variiert und entscheidet selbst. Hinsichtlich der Wirtschaftlichkeit ist da beim Unternehmen Albrecht Wüthrich sicher noch Luft nach oben.“ Diese Zeit- und Kosteneinsparung erreicht man in Wolhusen bislang damit, dass man keine umfangreiche Lagerhaltung der Werkzeuge mehr hat, nicht mehr so viel Plätze im Magazin der Maschine benötigt und weniger Zeit durch Werkzeugwechsel verliert. Außerdem konnte man durch die optimale Spanabfuhr und kein Verkleben der Gewinde, die Prozesssicherheit und Qualität deutlich erhöhen. Geschäftsführer Peter Birrer ist so mehr als zufrieden, bringt wie folgt auf den Punkt: „Natürlich spielen auch bei uns Taktzeiten, vor allem bei größeren Serien eine Rolle, aber die Prozesssicherheit ist noch wichtiger. Vor allem dann, wenn wir 24 Stunden am Tag über Paletten arbeiten. Da können wir nicht 10 Schwesterwerkzeuge in der Maschine bevorraten, da ist das Magazin unsere Maschine mit 200 Plätzen schnell ausgereizt. Deshalb müssen wir uns einfach auf die Werkzeuge verlassen können.“

Was bleibt, ist die Preisfrage. Entgegen des weit verbreiteten Irrglaubens, sind Werkzeuge der A-Serie zwar Premium-Produkte, bewegen sich aber nicht in selbiger Preisklasse. So sieht es zumindest David Meier: „Im Gegenteil, die A-Serie ist sogar günstiger geworden. Ein vergleichbares Werkzeug gibt es ohnehin nicht. Unabhängig davon, wenn man davon ausgeht, dass der Anteil der Werkzeugkosten an einem Bauteil nur vier Prozent ist, steht es in keinem Verhältnis, ein Risiko mit minderen Werkzeugen einzugehen.“

Die Maschinen und Mechanik AG, Albrecht Wüthrich im Blickpunkt

Das Unternehmen wurde 1971 als mechanischer Betrieb und Produzent (Eigenprodukt) sowie Dienstleister in der CNC-Fertigung gegründet. Die Kernkompetenzen sehen die Verantwortlichen heute im CNC-Fräsen sowie CNC-Drehen von komplexen 6-achsigen Fräs- und 9-achsigen Drehteilen. Die Losgrössen bewegen sich vom Einzelteil bis zur Serienproduktion. Zum Kundenkreis zählen Unternehmen aus den Branchen Maschinenbau, Elektrotechnik, Agrartechnik, Bauindustrie, Labortechnik sowie in der Luftfahrt zu Hause. Das Unternehmen beschäftigt 20 Mitarbeitende und hat bis heute fast 40 Mechaniker/Polymechaniker ausgebildet.

Interessantes am Rande

Adrian Winiger: „Die A-Serie mag ja was die Schnittdaten angeht sehr gut sein, darum ging es uns aber nicht. Allein damit, dass wir weniger Gewindebohrer bestellen und bevorraten müssen, weniger Werkzeuge an der Maschine wechseln, sparen wir enorm an Zeit und Kosten.“

Oft sind es nur Kleinigkeiten

Die Unterschiede der Gewindebohrer waren bei den Tests vielfältig. Während bei den meisten das Preis-Leistungs-Verhältnis nicht im Rahmen war, konnte einer nicht punkten, weil der Gewindebohrer für Sackloch eine Spitze hatte. Hier hätten man das Kernloch tiefer bohren müssen.