Kreisbogenfräser ArCut X mit Assistenzsystem von Fraisa SA

Zweiter Platz des PRODEX Award 19: Präzise Kopplung von Hardware und Software bei Zerspanungswerkzeugen. Fraisa entwickelte einen kegeligen Kreissegmentfräser ArCut X in engem Schulterschluss mit dem CAM Hersteller Openmind.

Was ist der Innovationsgrad des nominierten Produkts?

Höchst innovativ ist die präzise Kopplung von Hardware und Software bei Zerspanungswerkzeugen. Fraisa entwickelte einen kegeligen Kreissegmentfräser ArCut X in engem Schulterschluss mit dem CAM Hersteller Openmind, basierend auf einem mathematischen Algorithmus des CAM Herstellers. Angepasst an den Fräser wurde ebenfalls ein werkzeugspezifisches Assistenzsystem (ToolExpert) verifiziert. Heute können durch den Einsatz von ArCut X Fräsern mit angepassten Schnittwerten Prozesszeiten für Schlichtoperationen um bis zu 90% reduziert werden. Nur durch die perfekte Abstimmung zwischen Hardware (Werkzeug), Schnittdaten und CAM (Software) sind derartige Produktivitätssprünge möglich. Dieser Handshake zwischen Hardware und Software in der Zerspanungsindustrie ist ein völlig neuartiger Ansatz und deutet auf die bisher nicht gehobenen Leistungsreserven hin, die durch Ind. 4.0 noch aktiviert werden können.

Welche Bedeutung hat das nominierte Produkt für die Industrie?

Die Produktion in Hochlohnländern kann nur dann langfristig aufrecht erhalten und Arbeitsplätze gesichert werden, wenn die Kosten vergleichbar sind mit asiatischen Produktionsstätten oder die Qualität signifikant besser ist und der Kunde auch bereit ist dafür einen Premiumpreis zu bezahlen. Der ArCut X in Verbindung mit dem Assistenzsystem (ToolExpert) erfüllt genau diese Forderungen mustergültig. Durch die grossen Kreisbogensegmente am Werkzeugumfang können Bauteiloberflächen im Vergleich zu konventionellen Kugelfräsern 10 mal so schnell hergestellt werden. Gleichzeitig kann die Oberflächenqualität verbessert und der Werkzeugverschleiss reduziert werden. Dies führt zur deutlichen Senkung der Produktionskosten mit einer langfristigen Sicherung der Arbeitsplätze.

Welche wirtschaftlichen Erfolge erzielt das nominierte Produkt?

Die Absatzkurve dieser Werkzeuge wurde flach geplant, da der ArCut X Fräser zur Zeit der Markteinführung nicht von allen CAM Systemen unterstützt wurde. Der unglaubliche Hebel, den diese Werkzeug mit den angepassten Schnittdaten auf die Produktivitätssteigerung allerdings hatten, führte dazu, dass einige Firmen sofort auf diese Technologie umgestellt haben und die Absatzkurve deutlich steiler verlief als geplant. Die gesetzten Jahresziele wurden schon nach 6 Monaten erreicht.

Was ist der WOW-Effekt des nominierten Produkts?

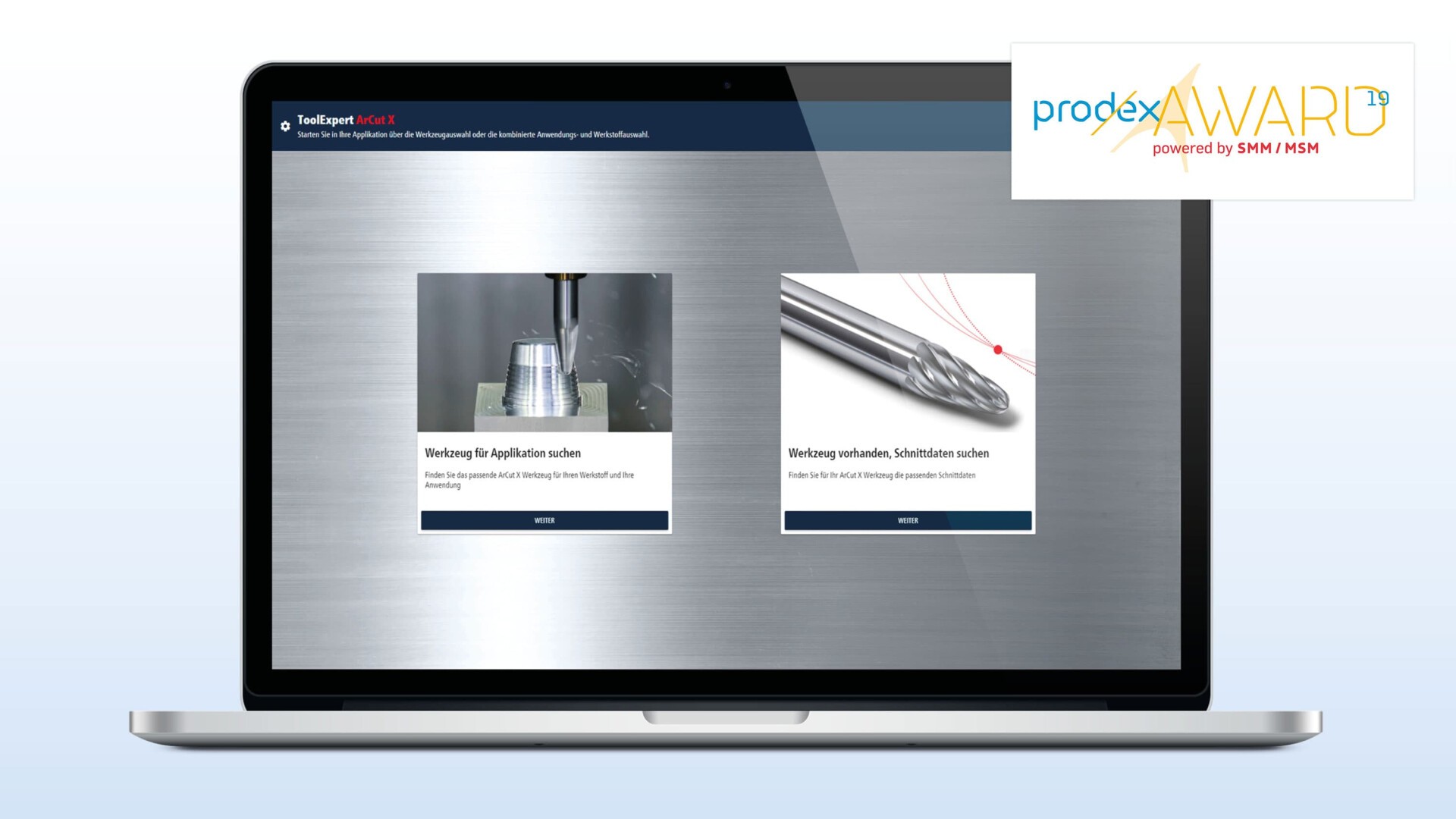

Der WOW-Effekt tritt beim Kunden auf, wenn Oberflächenbearbeitungen, die in der Vergangenheit 1 Stunde auf der Maschine gelaufen sind, in weniger als 8 Minuten fertig hergestellt werden können, mit gleichen oder besseren Oberflächenkennwerten. Kernstück hierbei ist die exakte Abstimmung zwischen Werkzeug, CAM und Schnittdaten. Das Assistenzsystem, in dem zahlreiche werkstoff- und applikationsspezifische Prozessdaten gespeichert und mit Algorithmen verknüpft sind, garantiert höchste Schnittleistungen bei exzellenten Oberflächengüten ohne aufwendige Tests. Früher haben Kunden nur extrem zögerlich einfachere Tonnenfräser eingesetzt, da der Einfahrprozess als kompliziert empfunden wurde. Der ArCut X mit dem ToolExpert als Assistenzsystem wird als Plug and Play Lösung empfunden und gerne von den Kunden angenommen.

Beschreibung des nominierten Produkts:

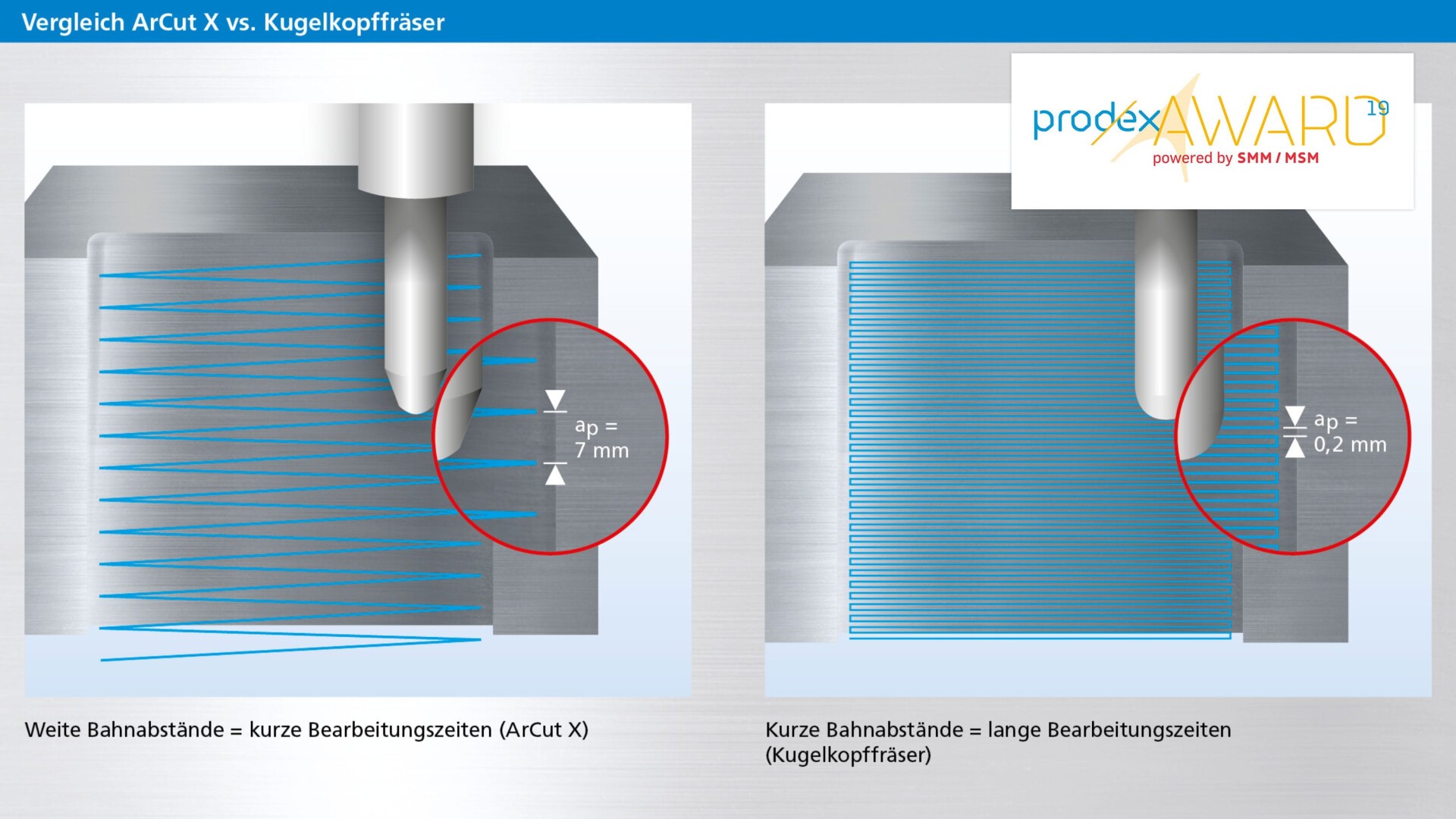

Die Schlichtbearbeitung von Form- und Gesenkoberflächen gehört zu den zeitaufwendigsten Prozessen bei der Form- und Gesenkherstellung. Viele dieser Oberflächen werden heutzutage mit Kugelfräsern hergestellt, die nur sehr kleine axiale Zustellungen erlauben, um eine gute Oberfläche zu erzeugen. Somit ist das Werkzeug sehr lange im Eingriff, die Bearbeitungszeit ist extrem hoch und gleiches gilt für den Werkzeugverschleiss. Der Kugelfräser hat sich im Formen- und Gesenkbau für solche Operationen durchgesetzt, da er leicht in ein CAM einzubinden ist.

Fraisa hat das Problem erkannt und ist auf einen CAM Hersteller zugegangen, um einen Fräser zu entwickeln, der leicht und fehlerfrei in ein CAM integriert werden kann und anstatt eines kleinen Radius grosse Kreisbogensegmente aufweist. Die höchst präzise Auslegung des Werkzeugs basiert auf einem mathematischen Algorithmus, der von dem CAM Hersteller Openmind entwickelt wurde. Dadurch wurde ein Fundament aus Hardware und Software gegossen, das mathematisch sauber war und somit einen hervorragenden Grundstein für Präzisionsbearbeitungen liefern konnte. Was noch fehlte, waren Applikationsparameter, die es ermöglichten, die Fräser je nach Eingriffsverhältnissen bestmöglich einzusetzen. Daher hat Fraisa für den ArCut X ein Assistenzsystem (ToolExpert) entwickelt, das dem Kunden werkstoff- und applikationsspezifisch Schnittdaten liefert, um höchste Schnittleistungen bei exzellenten Oberflächengüten zu realisieren. Lange und kostenintensive Testphasen beim Kunden können somit vermieden werden und die Plug and Play Lösung wurde insbesondere von klein und mittelständigen Kunden mit hoher Variantenvielfalt begeistert aufgenommen.

Der ToolExpert ist hervorragend für die Werkzeug- wie auch für die Schnittdatenauswahl geeignet. Durch die einfache Menüsteuerung kann der Werkstoff und anschliessend der Prozess gewählt werden z.B. Vorschlichten, Schlichten oder Feinschlichten. Basierend darauf werden Werkzeugvarianten angeboten, die durch anklicken schnell und präzise zu den Schnittdaten führen. Wichtig ist hierbei, dass der ArCut X aus drei präzise definierten Radien an der Kegelfäche besteht und je nach Prozessbedingungen ein Kreissegment im Eingriff ist. Für alle Radien der Kreissegmente werden Prozessdaten angezeigt, was einen problemlosen Einsatz garantiert. Die riesigen Radien des ArCut X, die bis zu 1.000 mm aufweisen erlauben viel grössere axiale Zustellungen im Vergleich zu einem konventionellen Kugelfräser, der nur Radien im einstelligen Dezimalbereich aufweist. Der längere Kontaktbereich der Schneide sorgt für einen gleichmässigeren und viel geringeren Werkzeugverschleiss, da sich die Zerspanungsbelastung auf einen grossen Schneidenbereich verteilt. Lange Werkzeugstandzeiten, hervorragende Oberflächengüten und kurze Prozesszeiten sind das Ergebnis.

Das Assistenzsystem ist auch so aufgebaut, dass basierend auf den Spanquerschnitten und den Werkstoffkennwerten Zerpanungskräfte berechnet werden, die durch interne Korrekturwerte die realen Verhältnisse approximieren. Dieses Feature liefert die Voraussetzung, dass sich zukünftig die Prozesse selber in situ regeln können, was einer der wesentlichen Voraussetzungen für Ind. 4.0 ist.

Somit stellt das ArCut X Fräserprogramm mit Assistenzsystem eine sehr benutzerfreundliche wie auch hoch innovative Lösung dar, um Prozess- aber auch Programmierungszeiten von Schlichtprozessen massiv zu reduzieren.

Erleben Sie die Nominierten für den PRODEX Award 2019 live auf den Innovations-Inseln der Smart Manufacturing Plattform (SMP).