Mountainbike-Komponente: Leichtbau & Dauerfestigkeit

Die additive Fertigung bietet in der Konstruktion von Bauteilen komplett neue Möglichkeiten. Dank Hohlstrukturen kann Material eingespart werden. Doch, hält das Bauteil dauerhafte Belastungen aus? Ja! Den Beweis erbringt ProtoShape anhand einer additiv gefertigten Mountainbike-Komponente aus Titan.

Vertrauen ins Material

Sie treten kräftig in die Pedale und kommen dem Gipfel näher. Die Aussicht von oben entschädigt Sie für den Schweiss und die Anstrengungen des ersten Teils Ihrer Biketour. Sie sind fit und trotzdem froh, um jedes Gramm, das Sie nicht auf den Berg hinauf bringen müssen. Nun freuen Sie sich auf die rasante Fahrt zurück ins Tal. Auf einmal ist Gewicht nicht mehr alles, was zählt. Sie vertrauen darauf, dass alle Komponenten Ihres Bikes den Belastungen und Schlägen standhalten. Bei dieser und jeder weiteren Fahrt nach unten.

Auch additiv gefertigte Bauteile müssen im Langzeiteinsatz bestehen. Anwendungen in der Luft- und Raumfahrt sind sonst nicht denkbar. ProtoShape hat als Demonstrator für Leichtbau und Dauerfestigkeit eine Mountainbike-Komponente überarbeitet.

Leichtbau

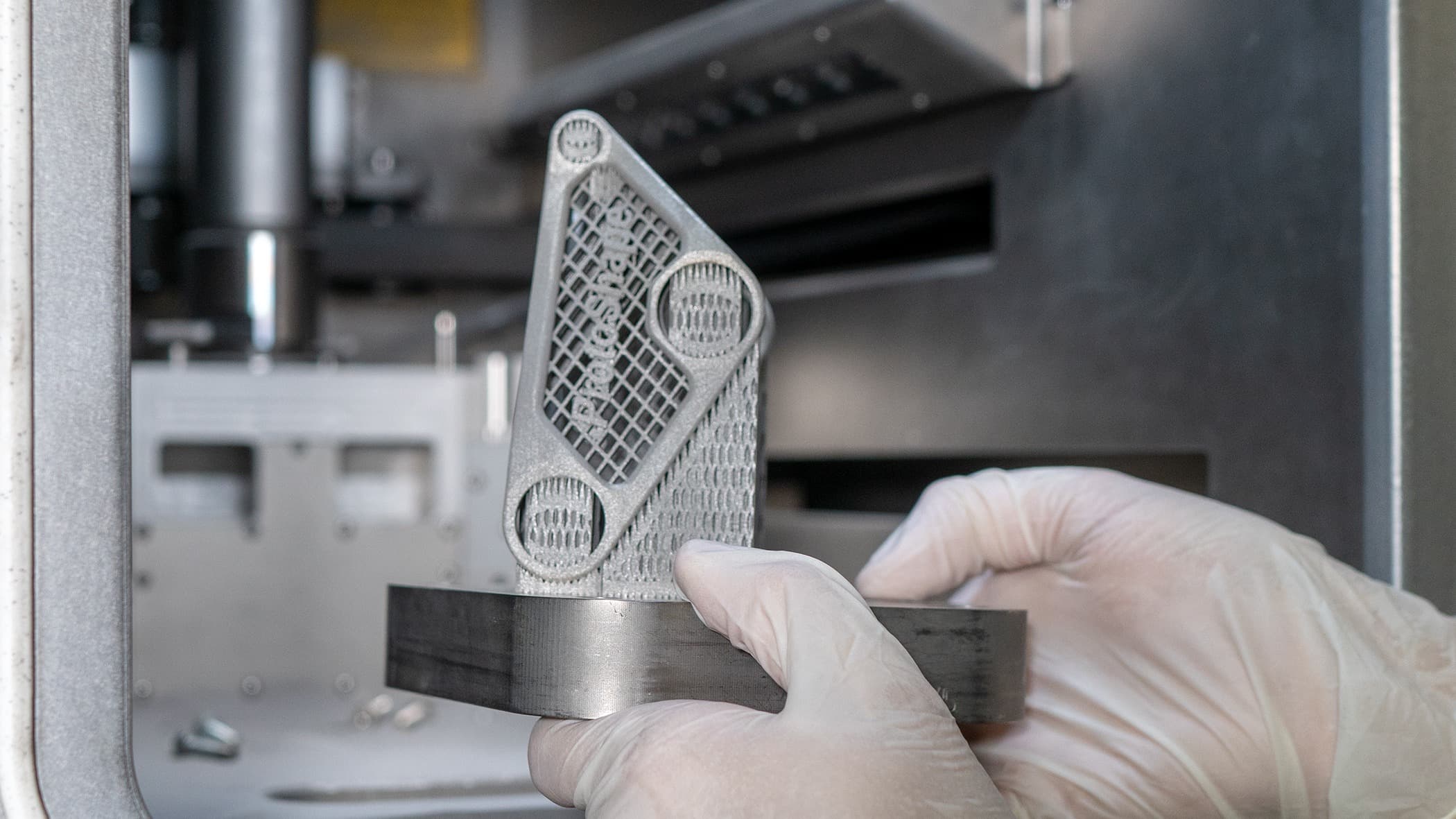

Dank Hohlstrukturen mit einer Wandstärke von 0.6 mm konnte viel Material eingespart werden. Das Ergebnis: Das additiv gefertigte Bauteil aus Titan ist fast fünfzig Prozent leichter wie das aus Aluminium gegossene Originalbauteil.

Re-Engineering

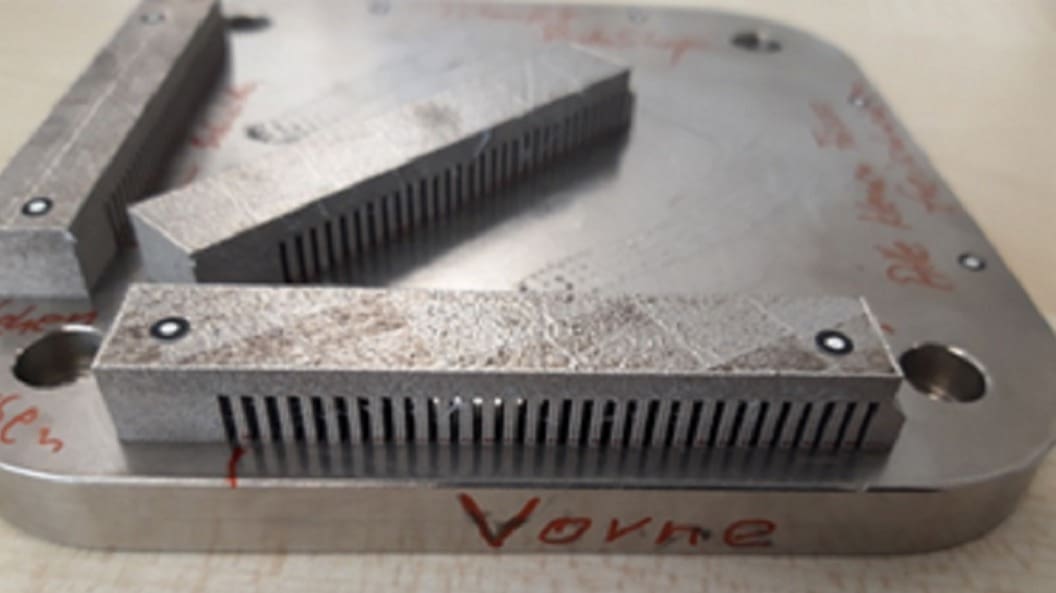

Das überarbeitete Bauteil ist in vier Schritten entstanden. Zuerst wurde das bestehende Bauteil 3D-gescannt und anschliessend im CAD überarbeitet und mit einem Schriftzug individualisiert. Für die Produktion wurde die optimale Orientierung gewählt, um interne Spannungen zu verhindern. Die abschliessende Wärmebehandlung verbessert die Mikrostruktur und damit die dauerhafte Festigkeit.

Forschungsprojekt

Wie weiss ProtoShape, dass das die hergestellten Bauteile auch dauerhaft den Erwartungen gerecht werden? Dafür arbeiten wir mit dem CSEM an einem Forschungsprojekt. Vor zwei Jahren hat alles mit der Analyse von achtzehn verschiedenen Titanpulvern begonnen. Als nächstes wurden die Dichte und die Mikrostruktur analysiert. Um die Dauerfestigkeit zu optimieren, wurde im Projekt vor allem am letzten Prozessschritt, der Wärmebehandlung, gearbeitet. Welcher Druck und welche Temperatur sind notwendig respektive optimal, damit das Bauteil dauerhafter Belastung standhält?

Dank der Ergebnisse ist der Einsatz von additiv gefertigten Bauteilen aus Titan in der Luft- und Raumfahrt möglich.