Punch Tap - die Helikale Revolution

Gewindeformen geht jetzt viel schneller: in nur 0,5 statt üblichen 2 Sekunden – bei annähernd gleichen Festigkeitsbedingungen. Die Audi AG und Emuge-Franken haben das Helikal-Gewindeformen zur Serienreife entwickelt.

›Helikal-Gewindeformen‹

Audi und Emuge-Franken haben mit dem gemeinsam entwickelten Fertigungsverfahren ›Helikal-Gewindeformen‹ nicht nur einen neuen Werkzeugtyp, sondern eine komplett neue Technologie für die Gewinde Bearbeitung geschaffen. Mit dem auch ›Punch Tap‹ genannten Verfahren werden Innengewinde bei stark reduziertem Energieverbrauch rund drei Viertelschneller als mit konventioneller Technologie hergestellt. Dietmar Hechtle, Leiter destechnischen Büros bei Emuge-Franken in Lauf an der Pegnitz, sagt: »Das Punch-Tap-Verfahren ist ebenso neu wie revolutionär. Im Vergleich zur bisherigen Technologielassen sich Innengewinde in bestimmten Werkstoffen wesentlich schneller herstellen – und dies bei stark reduziertem Energieverbrauch der Bearbeitungsmaschine.«

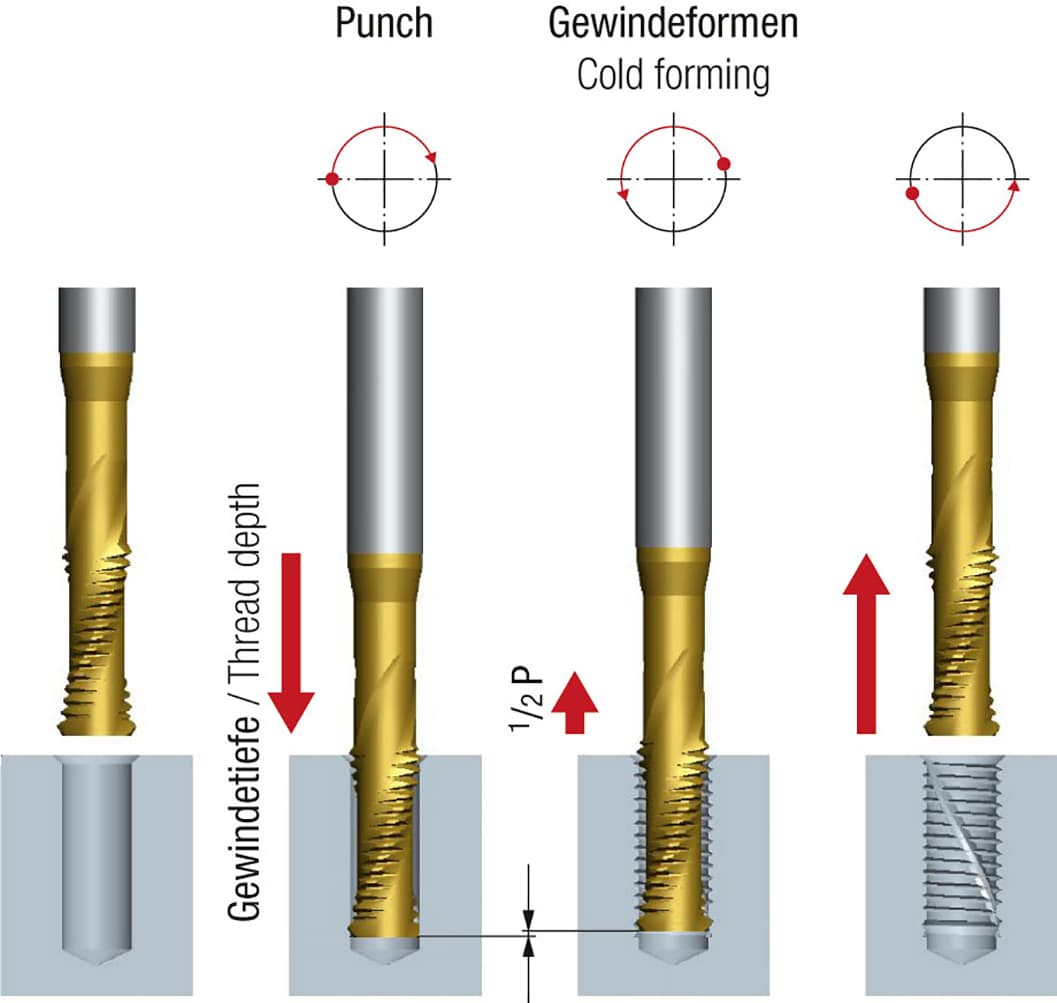

»Rein, eine halbe Umdrehung und wieder raus, das Punch-Tap-Werkzeugs sieht nicht wie ein konventioneller Gewindebohrer oder Gewindeformer aus und weist kein durchgehendes Gewindeprofil auf. Stattdessen gibt es zwei gedrallte Zahnreihen, die um 180°versetzt angeordnet sind. Bei der Bearbeitung fährt das Werkzeug blitzschnell auf einer steilen helikalen Bahn in eine Vorbohrung, an deren Umfang die beiden Räumzähne an der Werkzeugspitze zwei gedrallte Nuten entstehen lassen – sogenannte Helikalnuten. Anschließend dreht sich die Spindel um 180°, die axiale Vorschubachse bewegt sich synchron um eine halbe Gewindesteigung – und das Gewinde ist fertig (Bild 2). Das Werkzeug steht dann wieder genau in der erzeugten Nut und kann aus der Bohrung herausfahren. »Rein, eine halbe Umdrehung und wieder raus – das ist der Knalleffekt«, bringt Hechtle den Vorgang auf den Punkt, der in der Praxis weniger als eine halbe Sekunde dauert. Diese blitzschnelle, präzise Bewegung bezeichnet der Name Punch Tap in Anlehnung an das Punchen beim Profi-Boxsport. Sieht man sich das Punch-Tap-Werkzeuggenauer an, erkennt man: Der Schaft ist relativ dick, und das Werkzeug macht einen sehr stabilen Eindruck. Stabil muss es auch sein, denn die beiden Nuten werden ausschließlich von den Punchzähnen an der Werkzeugspitze erzeugt, die gleichzeitig den Schutz der Gewindezähne übernehmen. Zudem wird ein hohes Drehmoment aufgenommen, weil das Werkzeug eine sehr schnelle Bewegung mit allen Gewindeformzähnen im gleichzeitigen Eingriff ausführt.

Audi als Entwicklungstreiber.

Audi ist nicht nur die treibende Kraft bei der Entwicklung des inzwischen patentierten Gewindeformverfahrens, sondern war von Anfang an dabei. Der Idee für das Punch-Tap-Verfahren gingen gemeinsame Überlegungen und Experimente von Peter Kopton, Fachreferent Werkzeugtechnologie bei Audi, und Hechtle voraus. Ziel war es, bei der Gewindeherstellung Zeit und Energie einzusparen. Daraus resultierte vor gut zwei Jahren ein Kooperationsprojekt, an dem auch das Institut für spanende Fertigung (ISF) der Technischen Universität Dortmund teilnahm. Im ISF fand auch ein Teil der Untersuchungen statt. »Wir haben verschiedene Verfahren getestet, manches funktionierte und manches nicht«, berichtet Kopton. »Irgendwann haben wir gesagt: Machen wir doch einfach Nuten ins Innengewinde.« Eine geniale Idee, die allerdings Überzeugungsarbeit erfordert. Denn beim Punch-Tap-Verfahren entsteht am Bohrungsumfang kein durchgehendes Gewinde, sondern zwei sich gegenüberliegende Gewindebereiche. Kopton: »Bis bei allen die Skepsis beseitigt war, dass ein Gewinde mit zwei Nuten die gleichen Aufgaben übernehmen kann wie ein konventionell geformtes Gewinde, war es ein langer Weg.«

Die Tests zeigen: Das Gewinde hält.

Die Überzeugungsarbeit hat sich gelohnt. Doch erreicht nun ein per Punch Tap hergestelltes Gewinde die gleiche Festigkeit der Schraubverbindung wie das konventionell geformte Pendant? »Ganz klar: ja «,antwortet Dr.-Ing. Roland Meyer aus der Abteilung Werkzeugtechnologie Aggregate bei Audi Hungaria Motor. »Im übergangsbereich mit unüblich geringen Einschraubtiefen ist das klassisch geformte Gewinde unter statischen Bedingungen etwas besser, was nicht überrascht. Das wirkt sich in der Praxis aber so gut wie nicht aus.« Meyer verweist auf zahlreiche Versuchsreihen mit verschiedenen Gewindegrößen, Bearbeitungsparametern und Werkstoffen, die unter anderem auf Bearbeitungszentren von Grob (BZ 600) und DMG Mori (DMC 835V) gefahren wurden. Die Tests umfassten unter anderem Variationen des Vorfertigungsdurchmessers und der Gewindetiefe. Auch der Einsatz von Emulsion und Minimalmengenschmierung (MMS) wurde geprüft. Beides problemlos.

Die Untersuchungen zeigen: Die mit PunchTap gefertigten Gewinde erreichen annähernd die Festigkeitseigenschaften konventionell hergestellter Gewinde. Die Tests wurden zum Beispiel mit Zylinderköpfen ausAlSi7Mg und AlSi10Mg durchgeführt. Erste Erfahrungen zu Prozess- und Bauteileigenschaften unter Serienfertigungsbedingungen sind bei Audi schon vorhanden. Bei dem neuen Verfahren führt die Maschinenspindel die Gewindebewegung direkt aus. Dies bedeutet eine erhöhte Positionsgenauigkeit der Gewindebohrung, da das Punch-Tap-Werkzeug starr gespannt ist. Hierzu sind eine Abstimmung der jeweiligen Steuerung und Maschinendynamik sowie ein Helikal-NC-Zyklus notwendig, weshalb Siemens und Heidenhain in die Entwicklung einbezogen wurden.

Bei Audi ist das neue Werkzeug bereits an einigen Stationen außerhalb der Serienproduktion im Einsatz. «Wir verwenden das Punch-Tap-Verfahren im Prototypenbau und haben auch schon Motoren mit helikal geformten Gewinden zusammengebaut und getestet «, sagt Meyer, der im Motorenwerk Györ für die Einführung des Verfahrens in die Serienfertigung verantwortlich ist. Aktuell steht das Helikal-Gewindeformen in Györ in den Startlöchern. Weil es ein völlig neuer Gewindetyp ist, müssen für den Serieneinsatz neben der Festigkeit auch die Anforderungen hinsichtlich Bauteilsauberkeit, automatischer Montier-barkeit und der Qualitätsprüfung erfüllt werden. Daran wird aktuell gearbeitet. Konkret sind es M6-Gewinde bei Zylinderköpfen, die unter Nassschmierung mit Punch Tap produziert werden. Außer dem Produktivitätsgewinn wird bei Audi Hungaria auch auf das Einsparen von Energie abgezielt. »Ein Vorteil des neuen Verfahrens ist, dass es auf hohe Drehzahlen verzichtet. Der Prozess läuft in kurzer Zeit ab, so dass insgesamt weniger Energie benötigt wird «, sagt Meyer. Bei den Standzeiten des Helikal Werkzeugs werden vergleichbare Kosten pro Bauteil wie beim konventionellen Gewindeformen anvisiert. Es entsteht also kein Nachteil bei den Werkzeugkosten. Statt-dessen werden bei Neuinvestitionen in Ferigungsanlagen Maschinenkapazitäten –sprich Investkosten – eingespart. Dies resultiert aus der Zeiteinsparung. Unter Serienbedingungen wurde die Bearbeitungszeit eines Gewindes schon von 1,9 auf circa 0,5s reduziert. Ein Vorteil, der sich bei den Millionen von Gewinden, die im Motorenwerk Györ pro Jahr entstehen, schnell rechnet. Außerdem wird doppelt Energie gespart, schließlich verbraucht eine nichtgekaufte Maschine keinen Strom. Aktuell wird vor dem Serienstart das Testprogramm unter Serienbedingungen ausgeweitet, das heisst, es werden ganze Bauteillose mit Helikal Gewinden gefertigt und die Prozesssicherheit in immer größeren Stück-zahlen analysiert.