Scharfe Schneiden für hohe Ansprüche

Mit ausgewählten Präzisionswerkzeugen von ALESA kann ein Medizintechnik-Spezialist, Alu-Bauteile effizienter und maschinenschonender fertigen. Dabei bleibt die Spindellast bei allen Prozessen unter 80% und die Standzeiten liegen bei über 6 Monaten.

Die Alesa AG wurde von einem Medizintechnik-Spezialist aus dem Grossraum Tuttlingen angefragt, welche Werkzeuge und Strategien nötig wären, um anspruchsvolle Aluminiumteile schneller und günstiger zu produzieren.

Schon in den ersten Bearbeitungsversuchen hat sich gezeigt, dass die scharf geschliffenen Wendeplatten von ALESA bedeutend kleinere Schnittkräfte erzeugen. Dadurch kann das Potential der vorhandenen Maschinen viel besser genutzt werden. Durch optimierte Frässtrategien konnte die Durchlaufzeit z.B.; beim Werkstück Winkelrotor, um 40% reduziert werden.

Bei den folgenden beiden Werkstücken führten hauptsächlich die Werkzeuge vom Typ ALESA SPEED und ALESA Twist AOFT 15 zum Erfolg.

- Bei den ALESA SPEED handelt es sich um Hochvorschubwerkzeuge mit SD09 Wendeschneidplatten und 15° Kappawinkel. Diese Werkzeuge erlauben lange Auskragungen, da ein Grossteil der Zerspanungskräfte axial eingeleitet werden.

- Die ALESA TWIST AOFT 15 gehört zu den 90° Eckfräswerkzeugen. ALESA Wendeplatten sind bekannt als allseitig scharf geschliffene Werkzeuge.

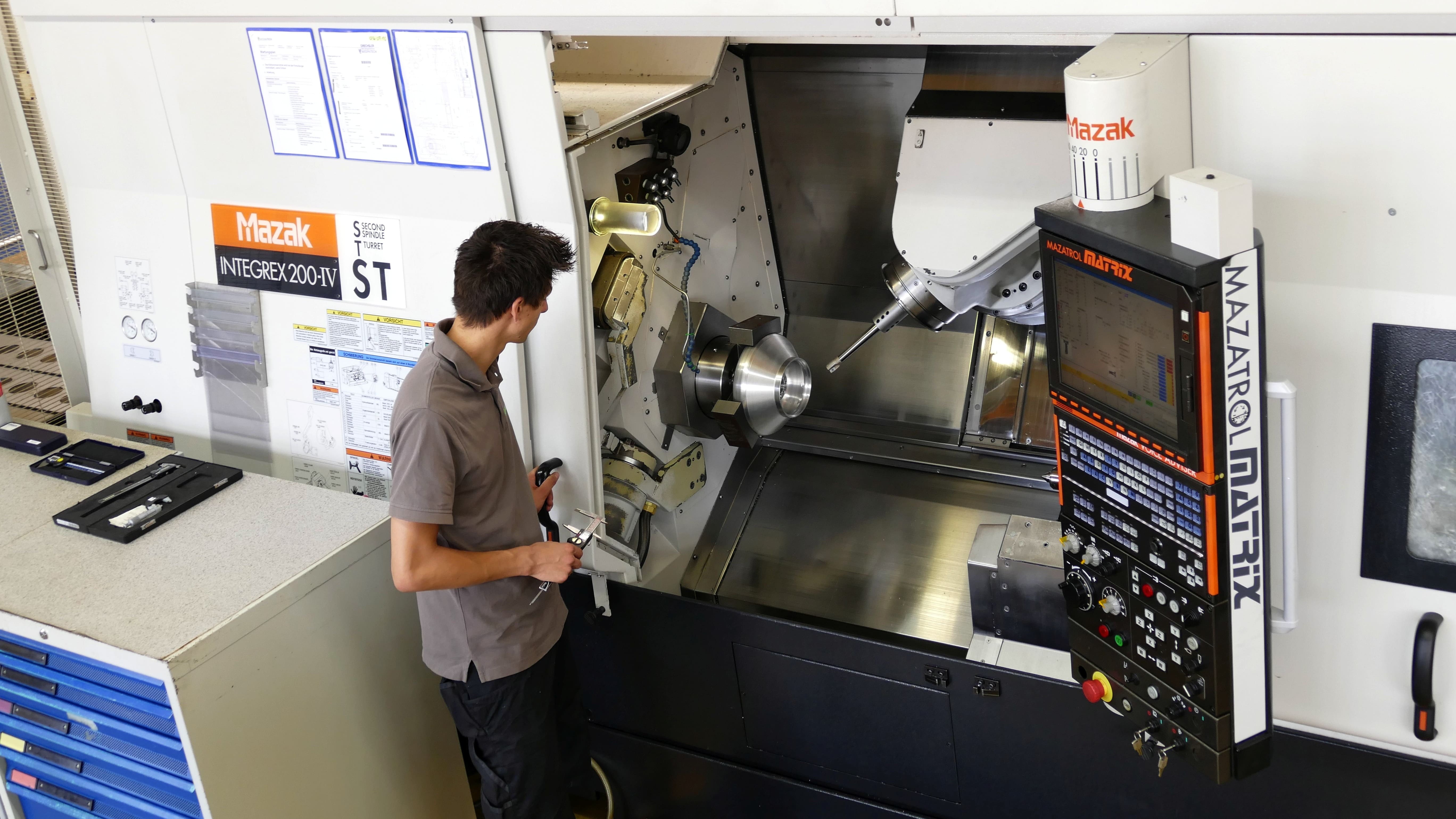

Die Bearbeitung wird auf einer Mazak I-200ST mit ca. 18 kW Frässpindelleistung gefahren. Maximaldrehzahl n=12'000 U/min, Maximalvorschub Vf=32’000mm/min.

Für den Fertigungsspezialisten war es eine große Herausforderung, die Möglichkeiten und Tücken der CNC Steuerung und Programmierung voll auszuschöpfen.

- Mit dem Ø40mm ALESA SPEED können bei 6’500U/min der Maximalvorschub von 32’000mm/min ausgenutzt werden.

- Mit dem Ø25mm AOFT15, bei 270mm Auskragung (<10xØ), können trotzdem mit 10'000 U/min und 10’000mm/min Vorschub gefahren werden.

Bei allen Prozessen bleibt die Spindellast bei unter 80%. Mit weniger Werkzeugen und mit maschinenschonenden Prozessen, wurden auch die Standzeiterwartungen weit übertroffen. Zudem darf erwähnt werden, dass die SDFT 09 mit AlCrN Beschichtung sehr universell, z.B. auch in rostfreien Stählen eingesetzt werden kann. Die eingesetzten AOFT15 HM Wendeplatten sind auch erfolgreich in Duplex und Titanlegierungen im Einsatz.

Da die Werkzeuge für die Beispielwerkstücke nicht mit den maximal möglichen Schnittgeschwindigkeiten im Aluminium gefahren werden können, liegen die Standzeiten bei über 6 Monaten (mit der gleichen Schneidkante).

Kein anderes Mitbewerberwerkzeug konnte bisher weder das Zeitspanvolumen noch diese Standzeiten erreichen. Durch die Effizienzsteigerung stimmt das Preis-Leistungsverhältnis. Gleichzeitig können durch die gewonnenen Kapazitäten auf den bestehenden Produktionsmitteln, zusätzliche Kundenteile konkurrenzfähig hergestellt werden.