SPARK TRACK von GF Machining Solutions International SA

Gewinner des PRODEX Award 19: Drahterodieren – Produktivitätssteigerung um bis zu 25% dank Ausbleiben von Drahtriss (Zuverlässigkeit); Zeitgewinn durch höhere Schnittgeschwindigkeit, stetige und optimale Erodierleistung.

Was ist der Innovationsgrad des nominierten Verfahrens?

Durchbruch in der EDM Drahtschneidmaschinen Technologie

Welche Bedeutung hat das nominierte Verfahrens für die Industrie?

Markante Steigerung der Leistungsfähigkeit des Prozesses mit Hinsicht auf Geschwindigkeit, Präzision und Oberflächengüte

Welche wirtschaftlichen Erfolge erzielt das nominierte Verfahrens?

Produktivitätssteigerung um bis zu 25% dank Ausbleiben von Drahtriss (Zuverlässigkeit); Zeitgewinn durch höhere Schnittgeschwindigkeit, stetige und optimale Erodierleistung.

Was ist der WOW-Effekt des nominierten Verfahrens?

Echtzeitkontrolle der Energiedichte auf dem Draht, wenn eine Entaldungskonzentration stattfindet wird die Energie reduziert.

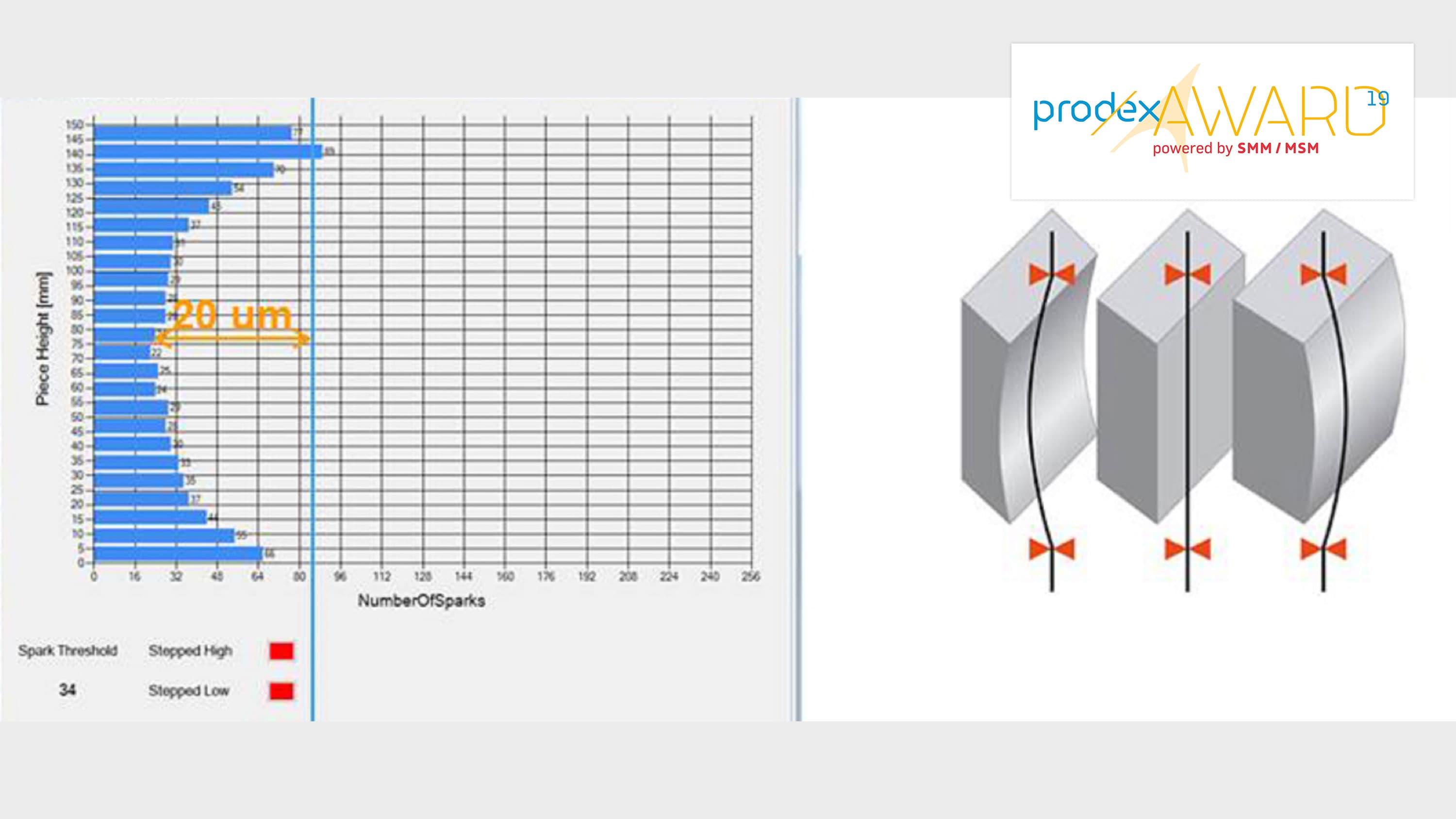

Darstellung in Echtzeit der Entladungslage im Werkstück. 3D Darstellung in Farbe der Leistungsdichte (Wärme beeinflusste Zone) der geschnittenen Bahn (Industrie 4.0: Rückverfolgbarkeit).

Beschreibung des nominierten Verfahrens:

Der funkenerosive Prozess ist ein stochastischer Prozess, da Entladungen im Spalt zwischen den Elektrodenpunkten dort auftreten, wo es den geringsten elektrischen Widerstand gibt. Viele Untersuchungen wurden in der Vergangenheit durchgeführt, um diesen Prozess zu optimieren. Da bei der Drahterosion (WEDM) der Entladevorgang auf einem Draht stattfindet, ist es prinzipiell möglich, den Ort der Entladung in Echtzeit zu erfassen, wenn die Bearbeitungsstromimpulse von zwei Seiten des Werkstücks (Drahteingang, Drahtausgang) gemessen werden. Diese Theorie wurden in der Vergangenheit von mehreren Autoren vorgeschlagen. Da die erforderlichen Steuerungssysteme zu diesem Zeitpunkt nicht verfügbar waren, war die Implementierung bis heute unmöglich. Aufgrund der jüngsten Verbesserung der Elektronik ist es GF Machining Solutions AgieCharmilles gelungen, diese Utopie zu verwirklichen. Es ist nämlich eine zuverlässige Erkennung des Entladungsortes möglich!

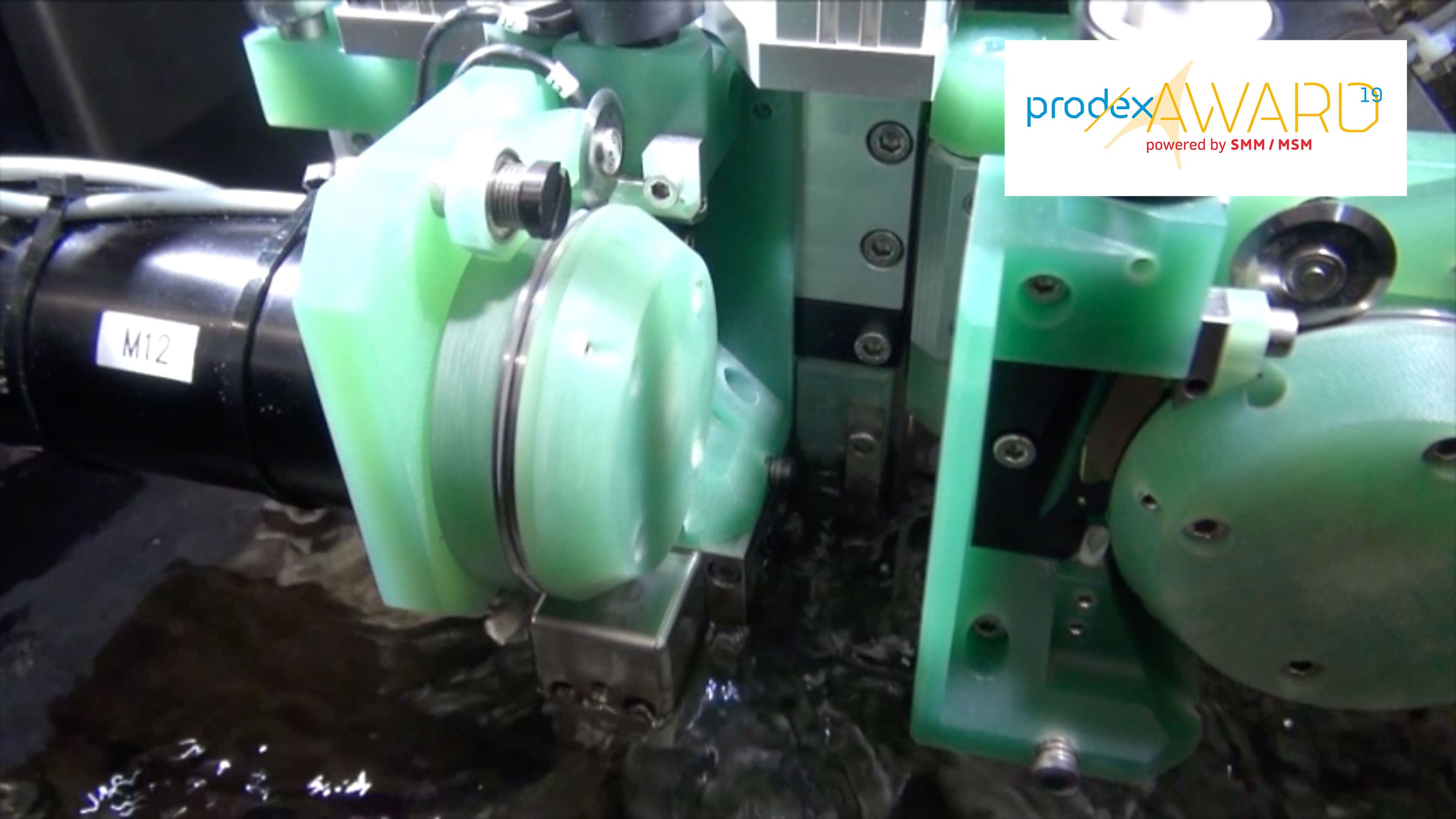

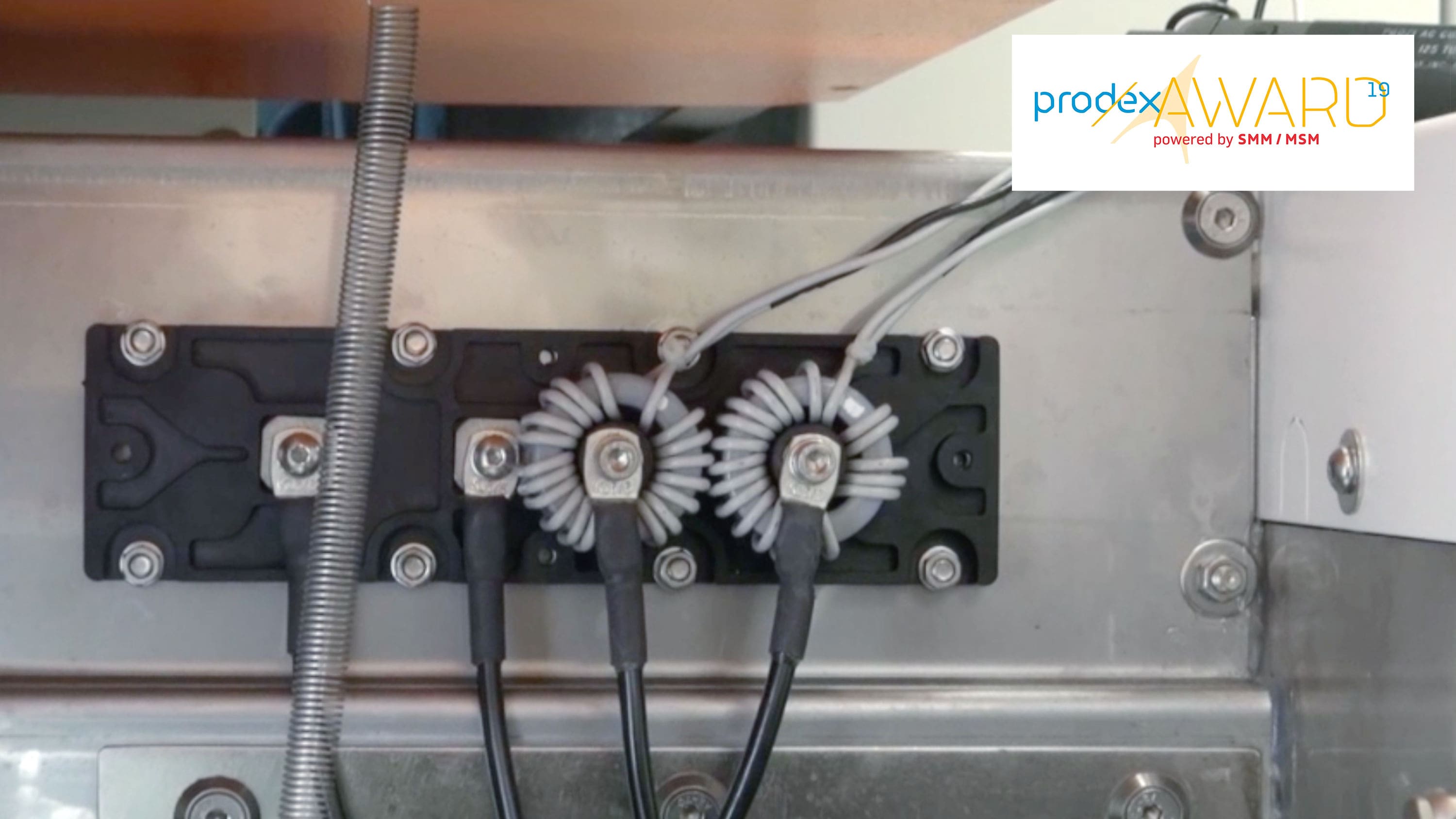

So funktioniert es: Der Strom vom Generator wird durch 2 Kabel zum Draht geführt, einen oberen und einen unteren Zuführpfad. Der Gesamtstrom teilt sich in zwei Teilströme I20 und I30 auf. Beide Ströme werden getrennt gemessen und dann subtrahiert. Das Stromdifferenzsignal ist einer Entladungsposition auf dem Draht zugeordnet.

Beispielsweise, wenn die Entladung auf mittlerer Höhe stattfindet, teilt der Strom gleichmäßig zwischen oberem und unterem Strom, und ihre Subtraktion ist Null. In der Praxis wissen wir also in Echtzeit, wo jede Entladung entlang des Drahtes (und auch am Werkstück gemäß den x-, y-, z-Koordinaten) stattfindet. Diese Funktionalität hat viele interessanten Auswirkungen:

- Schnittgeschwindigkeitszunahme , Reduktion des Drahtverbrauchs

- Erstellen eines Modells der Drahtform und des -verschleisses in Echtzeit und Anpassung der Vorschubgeschwindigkeit des Drahtes

Verwendung des Drahtes als Geometriemessgerät:

Wenn die Entladungsverteilung bekannt ist, kann die Werkstückkrümmung abgeleitet werden. Dadurch ist es möglich, die Krümmung des Werkstücks zu erfassen und die Geradheit zu verbessern, indem die Generatorparameter angepasst werden, um die auf den Draht einwirkenden elektrostatischen und elektromagnetischen Kräfte anzupassen.

Umwandeln eines stochastischen Prozesses (EDM) in einen deterministischen Prozess, das heisst eine aktive Entladungssteuerung, durch Verteilen der Entladungen gemäß einem vordefinierten Muster, durch Beobachten der Lage einer Pilotentladung mittels des Spark Track und Freigeben der Hauptentladung nur, wenn dies gewünscht ist.

Erstellen eines dreidimensionalen Modells der thermischen Belastung, die der Prozess durch die Entladungen verursacht, und Vorhersage der Wärmeeinflusszone am Werkstück.

Erleben Sie die Nominierten für den PRODEX Award 2019 live auf den Innovations-Inseln der Smart Manufacturing Plattform (SMP).